3 способа анодирования металла

Защищать металлические изделия от агрессивного воздействия внешней среды можно по-разному. В том числе покрытием красками на масляной, глифталевой, пентафталевой, полиэфирной и эпоксидной основе – с разной степенью адгезии и разной долговечностью. Но ничто не сравнится с анодированием — таким методом защиты, как создании с помощью электрохимического процесса защитной оксидной плёнки. Анодирование также называют — анодным оксидированием.

Оксидировать можно практически все металлы и сплавы, кроме чистых железа и меди. Связано это с тем, что эти два металла образуют сразу два оксидных соединения на своей поверхности. Как бы конкурирующих друг с другом, и потому это плохо сказывается и на прочности самой оксидной плёнки, и на её адгезии (то есть связанностью) с поверхностью.

Откуда появился сам термин

При электрохимическом создание оксидной плёнки на поверхности металлов деталь/изделие опускают в ванну с электролитом. Чаще всего это раствор кислоты. Электролиты электропроводны (что ясно из самого названия). Когда через раствор пропускают постоянный ток (это важно, чтобы ток постоянно шёл в одном направлении!), на катоде выделяется водород, а на аноде – кислород, с помощью которого образуется оксидный, то есть окисленный целенаправленно, слой с заранее заданными свойствами, зависящими от силы тока и концентрации раствора кислоты. А так как эта деталь в системе «катод-электролит-деталь» является анодом, то и создание защитной плёнки назвали «анодированием». Или «оксидированием».

Варьируя силу тока и использование специальных добавок-присадок, можно добиться практически любой окраски анодированного покрытия.

Что дает анодирование

Чем-то анодирование похоже на гальванические процессы, возникающие во время хромирования или оцинковки стали. Но есть существенная разница: исключено использование посторонних веществ, пусть даже похожих по свойствам и химическому составу. Оксидирование ведётся на основе самого металла, подвергаемого электрохимическому воздействию.

При анодировании процесс поддаётся регуляции, оксидному слою придаются заранее заданные свойства, а результатом служит прочность оксидируемого участка.

Лучше всего защитный слой в результате анодирования образуется на таких металлах, как алюминий, титан, сталь, тантал. Главное же требование к технологии, чтобы металл имел только один оксид с высокими адгезивными свойствами.

Но для обеспечения адгезии нужна пористая структура, которая обеспечит соприкосновение рабочей смеси с чистым металлом поверхности, что значительно ускоряет процесс оксидирования.

Получается, что при электрохимическом процессе могут образовываться два типа оксидных защитных покрытий, отличающиеся как назначением, так и строением.

- Первый тип – пористая поверхность оксидной плёнки. Получается при воздействии на металл кислых электролитов. Структурированная порами поверхность служит отличной основой для того, чтобы на неё легли лакокрасочные материалы, которые своей структурой, образующейся в процессе полимеризации основы, закрепляется во фракталах пор. То есть анодированная поверхность способствует повышенной адгезии.

- Барьерная. Относится ко второму типу. Это самостоятельное защитное покрытие, которое защищает металл от контактов с внешней агрессивной средой.

Впрочем, созданием защитных слоёв процесс анодирования не ограничивается. Применяя разные материалы и меняя уровень напряжения, можно получить разные оттенки анодированной плёнки. Чем активно пользуются дизайнеры при оформлении интерьеров, когда облицовочным материалом служит алюминий.

Устройства, оборудование, реактивы

В промышленных масштабах анодирование делается в растворах серной кислоты разной концентрации. Они обеспечивают как большую скорость процесса, так и заданную глубину оксидной плёнки. Применение автоматики позволило полностью автоматизировать этот достаточно вредный для здоровья процесс.

Оборудование для анодирования бывает трех типов:

- Базовое, или основное. Тут всё просто: ванна с электролитом из инертного, не вступающего в реакцию, материала, притом обладающего свойствами теплоизолятора для предотвращения перегрева электролита. И катод, материал которого находится в прямой зависимости от того материала, который нужно анодировать.

- Обслуживающее оборудование. К нему относятся агрегаты, обеспечивающие работоспособность установки для оксидирования. Это узлы подачи напряжения, предохранительные и приводные механизмы.

- Вспомогательное. Это оборудование для работ по обработке и подготовке изделий к анодированию. В него входят и средства доставки деталей к ваннам. И средства упаковки и перемещения к местам, где готовые изделия складируются.

Самыми трудными, экологически опасными операциями при обработке металлов анодированием являются процессы загрузки и выгрузки деталей в ванны. Поэтому на качество работы приводных механизмов для этого всегда обращается особое внимание.

Исторически сложилось так, что все производственные процессы связаны с потреблением переменного тока – который совершенно не годится для процессов анодирования. Для того, чтобы ток был постоянным (то есть текущий в проводниках только в одном направлении, применяют выпрямители с достаточным запасом мощности. Оптимальная мощность для промышленных выпрямителей, связанных с процессами оксидирования – 2,5 киловатта. А для обеспечения получения анодированной плёнки разных цветов и оттенков для таких выпрямителей монтируют бесступенчатую систему подачи мощности.

Способы анодирования

Образование на металлах оксидной плёнки зависит от выбранной технологии со всеми её факторами вроде типа электролита, мощности подаваемого тока, поверхности детали-анода. Универсальность раз и навсегда отработанных методов позволяет проделывать процесс анодирования даже в домашних условиях – нужно только владеть технологиями, от которых будет зависеть цвет получаемой оксидной плёнки. Минимизировать вред для здоровья от испарений кислот вряд ли получится, вряд ли в условиях домашней мастерской можно обеспечить герметичность ванны, эффективную систему вытяжки и фильтрации воздуха..

Среди разных видов анодирования популярен процесс нанесения цветной оксидной плёнки. Популярность его связывается не только с декоративностью получаемого покрытия, но и с разной степенью его прочности, которая зависит от цвета.

Теперь о методах, вынесенных в заголовок материала, а именно:

- Тёплый метод

- Холодный метод

- Твёрдое анодирование.

Тёплый метод

В большинстве случаев используется как промежуточный, ибо получаемые на его основе оксидные плёнки не стойки к воздействиям.

Холодный метод

При холодном методе скорость образования анодированной плёнки выше скорости растворения металла на катоде, что обеспечивает высокую прочность получаемого защитного слоя. Но обязательно требование поддержания температуры раствора электролита на уровне не выше 5⁰С, что и дало название методу. Так как температура раствора в ванне в её середине всегда выше, чем у бортов, необходимо обеспечить циркуляцию раствора.

Твёрдое анодирование

Самая лучшая для высокого качества покрытия на стали. Такой способ анодирования применяют в аэрокосмической промышленности, где часто требуются запредельные нагрузки на узлы и агрегаты. Особенность метода — применение сложных по составу электролитов, а рецептура таких составов защищена патентами с международной регистрацией.

Преимущества анодированных поверхностей

- Выдающиеся антикоррозийные свойства. Оксидная плёнка надёжно защищает от обычной влаги и от большинства агрессивных сред.

- Прочность оксидной плёнки. Оксиды по своим прочностным физическим характеристикам в большинстве случаев прочнее металла, на котором они образованы.

- Непроводимость тока. Парадоксальным образом образованная на металле и из металла оксидная плёнка практически является диэлектриком – что находит своё применение в создании электролитических (оксидных) конденсаторов.

- Экологический аспект: при производстве посуды нанесённая на неё оксидная плёнка не даёт ионам металла переходить в пищу, не даёт ей подгорать, стенки и дно посуды приобретают устойчивость к большим перепадам температуры.

- Широкое использование анодированных поверхностей металла в дизайне. Применение в растворах электролита некоторых солей позволяет получать глубокие и насыщенные оттенки.

Анодирование разных металлов

Нержавеющая сталь

Самый трудный для анодирования объект из-за своей химической инертности. Чтобы получить на ней оксидированную поверхность, нержавейку предварительно подвергают процедуре никелирования. Хотя сейчас ведется активная разработка специальных диффузионных паст, на которых оксид будет образовываться без никелевой «подушки».

Оксидированию поддаётся плохо, а там, где это требуется, применяют дорогие соли в качестве присадок к электролитам или используют не экологичные фосфатные или оксалатные растворы. На практике этот процесс применяют крайне редко.

Титан

Металлические изделия из титана проходят обязательную процедуру оксидирования, из-за того, что нанесение оксидной плёнки на 15-28% увеличивает износостойкость верхнего слоя изделий из титана. А также дополнительно придаёт изделиям декоративность, кардинально меняя цвет. Титан очень нетребователен к составу кислот для электролитических реакций – подойдёт практически любая.

Серебро

Для создания оксидной плёнки на серебре, применяют серную печень – сплав порошкообразной серы с поташом при сильном нагревании без присутствия воды. Впрочем, такой метод нанесения оксидных плёнок применяют и для бронзы, где получаемая плёнка называется искусственной патиной. На серебре обработка таким реактивом способна дать синий и фиолетовый цвета. Но без изменения свойств серебра как металла.

Анодирование алюминия

Оксидирование этого металл даёт самые широкие возможности с широчайшей сферой применения. Есть много способов образования на поверхности этого металла оксидов, более половины из них связаны с получением цветных ярко окрашенных, поверхностей.

Заключение

Анодное оксидирование — универсальный метод защиты многих металлов, а также технологией, позволяющей приготовить металлы к прочной окраске, когда оксидные плёнки бывают пористыми. Анодирование также придает поверхностям дополнительные декоративные свойства. А доступность многих материалов и оборудования позволяет, при обеспечении минимальных мер безопасности, делать анодирование металлов в кустарных условиях.

Анодирование металла

Содержание статьи

- Характеристики

- Процесс

- Материалы

- Алюминий

- Титан

- Сталь

- Медь

- Анодирование дома

- Видео анодирования дома

В современном мире имеется большое количество методов обработки металлов и металлических изделий. Они применяются и в промышленных масштабах, и в домашних условиях.

Характеристики анодирования

Анодирование представляет собой процедуру образования на поверхности различных металлов оксидной пленки путем анодного окисления. Наращивание оксидной пленки осуществляется в проводящей среде. На поверхности металла такая пленка держится достаточно хорошо.

Наращивание оксидной пленки может осуществлять и благодаря методу повышения температурного режима. Однако при этом она получается низкой по прочности и не держится длительное время. Благодаря электрохимическому способу образования оксидной пленки она получается оптимальной толщины и отлично держится на поверхности материала.

Анодированию можно подвергать разные виды металлов. Основным требованием является то, что они должны иметь возможность образовывать только один оксид. Он должен обладать максимальным уровнем устойчивости. Если металл обладает способностью образовывать сразу несколько оксидов, это может привести к тому, что пленка просто начнет трескаться и не появится защитного эффекта. Именно по этой причине только на редких промышленных объектах встречаются случаи анодирования железа или меди.

Кроме того оксидная пленка на поверхности металлов должна обладать пористой структурой. Это необходимо для того, чтобы электролиты лучше в нее проникали. В результате получается, что лишь небольшая часть всех имеющихся на земле металлов способны удовлетворять данным параметрам. К ним относятся алюминий, тантал, титан. В промышленной и бытовой сфере чаще всего встречается обработка при помощи анодирования алюминиевого материала.

Процесс анодирования

Технология анодирования различных видов металлов является несложной. Главное только иметь под рукой все необходимое для ее осуществления.

Она осуществляется в несколько этапов:

- Подготовка металлов к образованию оксидной пленки.

На данном этапе проводятся подготовительные работы для анодирования. Они заключаются в том, чтобы тщательным образом очистить и отмыть поверхность металла. Сначала удаляются все загрязнения и налеты. Затем при помощи воды или специальных растворов проводится промывка материала. После этой процедуры его необходимо высушить.

На данном этапе осуществляется подготовка раствора с кислой или любой другой средой и подключают к положительному плюсу источника тока.

- Покрытие поверхности металлов или их сплавов оксидной пленкой.

На данном этапе осуществляется погружения металла или изделии я из него в приготовленный раствор.

Материалы для анодирования

Сегодня для анодирования используются различные металлические материалы.

Сегодня для анодирования используются различные металлические материалы.

В настоящее время выделяются такие виды анодирования в зависимости от используемых материалов, как:

Анодирование алюминия

Данный процесс сегодня встречается чаще всего. Он заключается в покрытии оксидной пленкой алюминиевого материала. Алюминий в процессе опускается в кислую среду, и к нему проводится положительный плюс источника тока. В результате на материале появляется тонкая оксидная пленка.

Анодирование титана

Всем известно, что титан относится к категории металлов, которые нашли широкое применение в промышленности, но они обладают низким уровнем износостойкости. Для придания ему прочности и устойчивости к разным условиям окружающей среды применяется процедура анодирования. При этом вся анодная обработка металла осуществляется в кислой среде при температуре от 40 до 50 градусов Цельсия.

Анодирование стали

Анодирование стали является сложным процессом. Для этого используется либо щелочная среда, либо кислая. В результате образуется оксидная пленка, которая придает высокий уровень прочности.

Анодирование меди

Медь является достаточно гибким видом металла. Для придания ей прочности используются различные методы. Одним из них является анодирование. Благодаря помещению медного материала в кислую среду, на поверхности образуется плотная пленка оксида, которая придает материалу большое количество полезных характеристик.

Таблица. Таблица совместимости металлов и сплавов

| Материал | Алюминий | Бронза | Дюраль | Латунь | Медь | Никель | Олово | Оловянно-свинцовый сплав (припой ПОС) | Сталь нелегиро-ванная (углеро-дистая) / чугун | Хром | Цинк |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Алюминий | Совм | Не совм | Совм | Не совм | Не совм | Не совм | Не совм | Не совм | Совм | Не совм | Совм |

| Бронза | Не совм | Совм | Не совм | Совм | Совм | Совм | Пайка | Пайка | Не совм | Совм | Не совм |

| Дюралюминий | Совм | Не совм | Совм | Не совм | Не совм | Не совм | Не совм | Не совм | Совм | Не совм | Совм |

| Латунь | Не совм | Совм | Не совм | Совм | Совм | Совм | Пайка | Пайка | Не совм | Совм | Не совм |

| Медь | Не совм | Совм | Не совм | Совм | Совм | Совм | Пайка | Пайка | Не совм | Совм | Не совм |

| Никель | Не совм | Совм | Не совм | Совм | Совм | Совм | Пайка | Пайка | Совм | нет данных | Совм |

| Олово | Не совм | Пайка | Не совм | Пайка | Пайка | II | Совм | Совм | Совм | нет данных | Совм |

| Оловянно-свинцовый сплав |

(припой ПОС)

Анодирование в домашних условиях

В современном мире в бытовой сфере используется большое количество металлических предметов, которые используются для различных целей. Каждому их владельцу хочется защитить их появления коррозии, чтобы они прослужили длительный период времени. Для этой цели подходит анодирование в домашних условиях.

Важно: Процедуру домашнего анодирования любого металла необходимо осуществлять на улице или на балконе.

Сначала необходимо приготовить раствор. Для этого нужно смешать дистиллированную воду и кислоту в определенной пропорции. С серной кислотой важно обращаться предельно аккуратно, потому что она при попадании в глаза и на кожу может привести к появлению неприятной ситуации.

После этого можно подготовить детали из металлов для обработки. Для этой цели используются всевозможные вещества. Они способны очистить их для проведения процедуры.

На последнем этапе домашнего анодирования осуществляется погружения металлических деталей в раствор и подключение электрического тока.

Видео анодирования в домашних условиях

Статьи по теме

Огнезащита металлоконструкций

Ни для кого не секрет, что металлу не свойственна горючесть. Однако, не смотря на это, воздействие высоких температур приводит к изменению его твердости, в результате чего металл становится мягким, гибким и в результате способен деформироваться. Все это является причинами, по которым несущая способность металла утрачивается, что может стать причиной обрушения целого здания или его отдельной части во время пожара. Несомненно, это очень опасно для человеческой жизни. Для того, чтобы не допустить такого, при строительстве применяются разнообразные составы, способные сделать металлоконструкцию более устойчивой к высоким температурам.

Порошковое покрытие металлических изделий

Формирование покрытий связано с процессами сплавления частиц, растекания расплава и химического отверждения (в случае термореактивных красок).

Вспучивающиеся огнезащитные покрытия (ВОЗП)

Свойство вермикулита увеличивать объем при нагревании свыше 150°C, создавая при этом термоизоляционное слой, применяется для создания вспучивающихся огнезащитных покрытий (ВОЗП).

Защита трубопроводов от коррозии

Сегодня без разных видов трубопроводов невозможно представить себе жизнью Они находятся практически в каждом населенном пункте и обеспечивают коммуникации. Производств труб для прокладки под землей осуществляется из металлов самых разных типов.

Технология анодирования металла, способы покрытия

Анодирование: специфика и назначение технологии. Характеристика оборудования для выполнения анодирования. Виды выполнения работ: холодный, теплый и твердый методы. Преимущества анодированного металла. Особенности обработки различных металлов.

Анодирование металла – это электрохимический процесс создания защитной оксидной пленки, которая защищает поверхность металла от воздействия окружающей среды. Отсюда и другое название, которое лучше всего отражает суть – анодное оксидирование. Технологию покрытия используют для обработки не только стали, но и большинства цветных металлов. Исключениями являются железо и медь. Данные элементы характеризуются образованием сразу двух оксидных соединений – это негативно сказывается на целостности пленки и ее адгезии к базовой поверхности.

За период развития анодирования было разработано несколько способов осуществления работ. Все они будут подробно рассмотрены в данной статье.

Специфика и назначение процесса

По своей сути процесс анодирования напоминает гальваническую обработку стали. Основное отличие состоит в том, что при гальваническом способе в качестве защитного покрытия выступают составы на основе цинка или хрома. При анодировании стали не используются вспомогательные составы, а защитная пленка образуется непосредственно из материала обрабатываемой поверхности.

Оксидная пленка естественного происхождения, которая образуется в процессе эксплуатации деталей, не отличается толщиной и стойкостью покрытия. При анодировании процесс образования слоя поддается регулировке. В результате окисленный участок не разрушается, а становится прочнее.

К технологическому процессу имеются свои требования: обрабатываемый металл должен иметь только один оксид и обладать высокой адгезией к поверхности. Вместе с тем защитный слой должен иметь пористую структуру для беспрепятственного контакта рабочей смеси с чистым металлом, ускоряя процесс образования пленки. Несмотря на то что вышеописанным требованиям соответствует большинство металлов, лучше всего анодированию поддаются алюминий, тантал, сталь и титан.

Существует два типа оксидных пленок, которые отличаются строением и назначением:

- Пористая. Ее свойства были описаны выше. Такой слой получают при оксидировании в среде кислых электролитов. Данная структура является отличной основой для нанесения лакокрасочных материалов.

- Барьерная. Является самостоятельным защитным покрытием, препятствуя контакту стали с внешними негативными факторами. Получают в нейтральных растворах.

Анодированные поверхности используют не только в качестве защитного слоя. Современные дизайнеры активно используют оксидированный алюминий в качестве отделочного элемента интерьера. Существует возможность изменения оттенка защитного слоя: от жемчужного до золотистого в зависимости от применяемых материалов и уровня напряжения.

Применяемые устройства и оборудование

В промышленных масштабах для анодирования стали применяют раствор серной кислоты, который обеспечивает высокую скорость процесса и наибольшую глубину проникновения. Современные установки представляют собой полностью автоматические линии с минимальным количеством персонала, роль которого сводится к контролю над рабочим процессом.

Все оборудование можно разделить на три вида:

- Основное. К нему относят ванну и катод. Емкость должна быть изготовлена из инертного материала, обладающего высокими теплоизоляционными свойствами – в этом случае электролит не будет слишком быстро нагреваться и прослужит намного дольше. Материал катода зависит от типа обрабатываемого металла. Например, для анодирования алюминия используют свинцовый лист, размер которого должен быть вдвое больше габаритов заготовки.

- Обслуживающее. Сюда относят узлы, которые отвечают за обеспечение работоспособности установки: приводные механизмы и устройства для передачи тока.

- Вспомогательное. Речь идет об оборудовании, на котором осуществляются работы по подготовке заготовок к анодированию. Сюда же относят механизмы для перемещения деталей и их складирования.

В процессе выбора подходящей установки необходимо принимать во внимание следующие особенности:

- Наиболее трудоемкими операциями являются погружение и выгрузка заготовки. Обращайте внимание на надежность и энергопотребление данных узлов.

- Производительность зависит от мощности энергетической установки. Как показывает практика, оптимальная мощность выпрямителя – 2,5 кВт. Наличие бесступенчатой регулировки уровня напряжения будет дополнительным преимуществом, облегчающим процесс анодирования стали.

Бесступенчатая регулировка будет после формирования защитного слоя средней толщины, когда для сохранения уровня тока будет необходимо плавно увеличивать напряжение.

- По кольцам емкости должны быть уставлены контактные площадки из гибкого материала. Лучше всего с этой задачей справятся элементы из меди.

Способы анодирования

Метод образования оксидной пленки зависит от типа базовой поверхности и выбранной технологии. Примечательно, что в условиях домашнего анодирования рабочий цикл практически не отличается от промышленных условий. Разница состоит в том, что при работе с элементами сложной конструкции используют хромовую кислоту, а не серную.

Существует несколько видов анодирования стали. Наиболее любопытным является цветное анодирование, которое изменяет исходный цвет детали.

Возможны варианты изменения оттенка даже без погружения в раствор электролита. Известны 4 вида цветного оксидирования:

- Адсорбционное.

- Электролитическое, или черное.

- Интерференционное.

- Интегральное.

Рассмотрим основные методы выполнения работ.

Теплый метод

Данная технология считается самой простой. Она применяется в качестве подготовительных работ перед покраской. Пористая структура обеспечивает высокую адгезию, благодаря чему краска надежно держится на поверхности. Процесс протекает при температуре не выше 50 °C, что и дало название методу.

Недостатками покрытия являются низкая прочность и устойчивость к коррозии. При нарушении технологии слой можно стереть, проведя по нему рукой. По этой причине теплое анодирование применяется в качестве промежуточной стадии перед дальнейшей обработкой.

Благодаря своей простоте метод можно применять в домашних условиях без потери качества результата.

Холодный метод

Холодное анодирование характеризуется скоростью образования окисной пленки: она гораздо выше, чем скорость растворения металла с внешней стороны. Отличается высоким качеством защитного слоя. Имеются четкие требования к температуре электролита – она не должна превышать 5 °C. Кроме того, раствор теплее в центре ванной, поэтому необходимо обеспечить его непрерывную циркуляцию.

Единственный недостаток – невозможно использовать краски органического происхождения.

Технология твердого анодирования

Твердое анодирование – лучший способ получить сверхпрочное покрытие на поверхности стали. Метод активно применяется для защиты элементов авиационной и космической промышленности. Особенность – использование одновременно нескольких электролитов в определенном соотношении, при котором их свойства будут усиливаться.

Подавляющее большинство составов, а также методика их применения защищены патентами.

Главные плюсы анодированного металла

Анодированная сталь выгодно отличается от незащищенных изделий следующими качествами:

- Стойкость к коррозии. Барьерная пленка препятствует контакту металла с влагой, а также химически активными соединениями.

- Высокая прочность. Защитный слой обладает высокой устойчивостью к механическим повреждениям.

- Диэлектрические свойства. Оксидная пленка практически не проводит ток.

- Экологичность. Обработанная посуда приобретает устойчивость к интенсивным перепадам температур. В процессе приготовления пища не подгорает.

- Декоративные свойства. Некоторые металлы подвергают обработке для изменения визуальных качеств. В основном, для этих целей используют алюминий как обладающий хорошим соединением с кислородом. Добавление определенных солей в раствор электролита позволит поменять исходный цвет, придавая окрашенным изделиям ровные и глубокие оттенки.

Оксидирование также позволяет скрыть незначительные дефекты поверхности, такие как царапины или потертости.

В отличие от обычной нержавеющая сталь плохо поддается обработке как условно инертный металл. Для решения этой проблемы нержавейку покрывают никелем, а только затем проводят оксидирование. Ученые активно занимаются разработкой специальных паст, которые будут уменьшать инертные свойства наружного слоя нержавеющей стали.

Процесс обработки различных типов металла

Анодирование стали проводится с учетом свойств и характеристик металла. Для прочих соединений эти условия могут быть неприемлемыми. Рассмотрим особенности обработки отдельных металлов и сплавов на их основе.

Анодирование меди и ее сплавов

Этот металл очень плохо поддается оксидированию. Оптимальным считается электрохимический способ, в результате которого происходит изменение цвета. В качестве рабочей смеси используют фосфатные или оксалатные растворы.

Процесс отличается высокими технологическими требованиями, поэтому на практике встречается крайне редко.

Анодирование титана

Процедура считается обязательной, поскольку оксидная пленка не только увеличивает прочность заготовки, защищая от механических повреждений, но и меняет цвет в широком спектре в зависимости от уровня напряжения на протяжении рабочего цикла.

Для обработки титана подходит практически любая кислота.

Анодирование серебра

Для анодного оксидирования серебра специалисты рекомендуют применять серную печень – она способна придать синий или фиолетовый оттенки без изменения свойств серебряной поверхности.

Продолжительность рабочего цикла составляет 30 минут. После получения заданного цвета изделие достают из емкости и промывают сначала теплой, а затем холодной водой.

Анодирование алюминия

Анодирование алюминия получило наибольшее распространение. Разработано множество способов нанесения оксидной пленки, включая цветное покрытие. Особой популярностью пользуется декоративное назначение оксидирования.

Технология покрытия не отличается высокой сложностью. При большом желании оксидирование алюминия можно проводить в домашних условиях – это не потребует больших затрат.

Анодирование – универсальная технология, которая может использоваться в качестве как подготовительных работ перед покраской, так и самостоятельной защиты металлической поверхности. Кроме того, обработанным элементам можно придать дополнительные визуальные эффекты.

А вы пробовали выполнять анодное оксидирование в домашних условиях? Получилось добиться нужного качества? Поделитесь вашим опытом в блоке комментариев.

Анодирование стали, алюминия

Под анодированием металла понимается процедура наращивания оксидной пленки при помощи анодного окисления. Данная процедура может проводиться практически для любых металлов. Но чаще всего речь идет о стали, алюминии и цветных металлах (в основном титане и тантале). В свою очередь анодирование меди и железа оказывается весьма затруднительно. Связано это с тем, что обозначенные металлы образуют не один устойчивый оксид, а два. Это негативно сказывается на адгезии и существенно увеличивает риск растрескивания оксидной пленки.

Операция анодирования и ее специфика

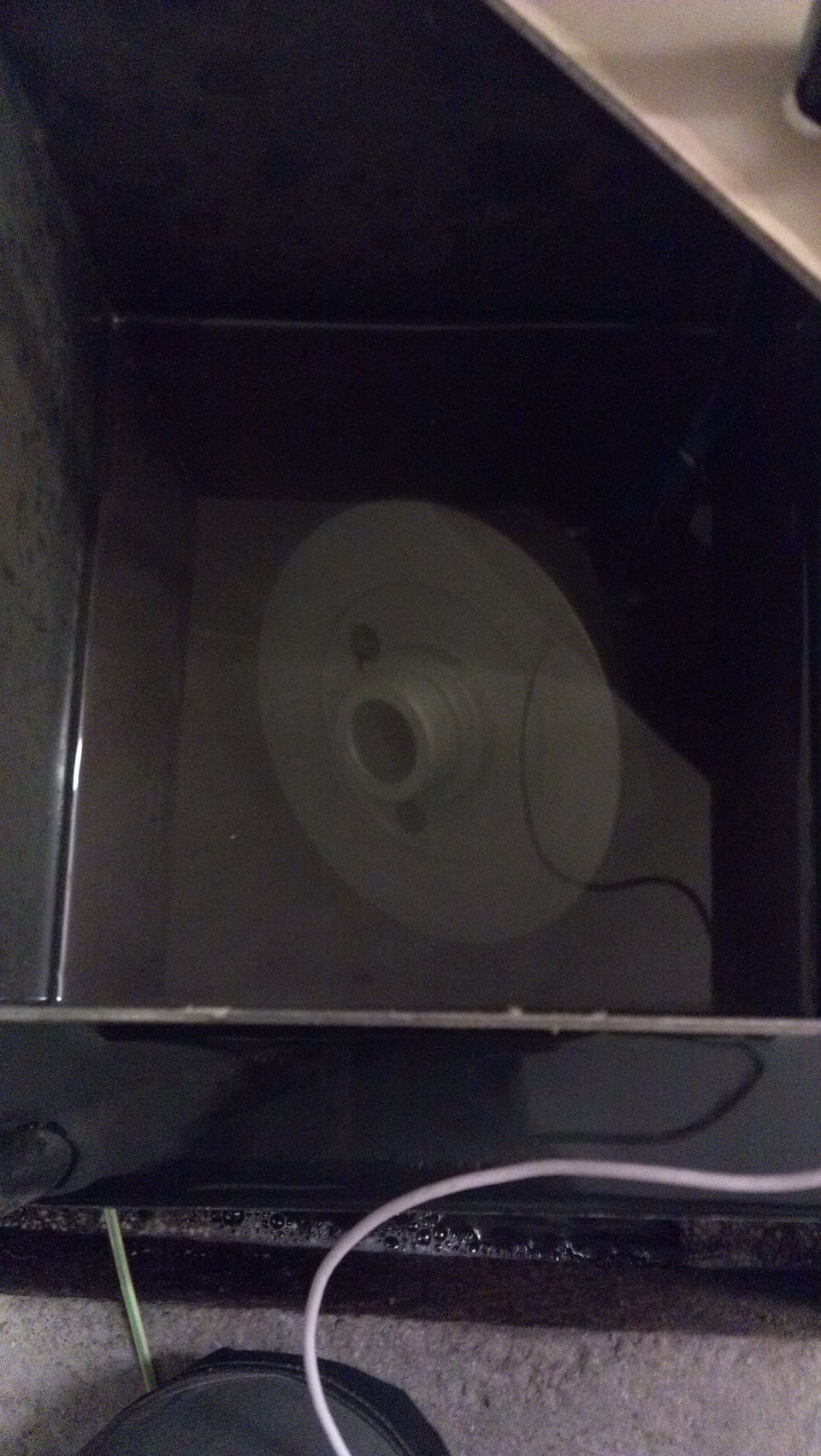

Здесь видно 2 ванны с промывочной жидкостью (синего цвета) и жидкостью для анодирования (зеленная жидкость)

Анодирование металла как процедура не представляет собой особенной сложности и при желании может быть произведена собственными силами. Выполнение данной операции подразумевает выполнение следующих этапов работы:

Этап 1. Подготовка поверхности металла

Прежде чем приступать к анодному окислению, поверхность металла следует тщательно подготовить: отполировать, отшлифовать. Обезжиривание поверхности производится при помощи органических растворителей (например, бензина, ацетона или спирта). Затем поверхность обрабатывается любой щелочью. В домашних условиях может быть использован обыкновенный мыльный раствор. Черные металлы отлично обезжириваются при помощи раствора едкого калия или натра, который предварительно нагревается до 80 градусов. Что касается алюминия, для него лучше подойдет 10% раствор фосфорнокислотного натрия.

Этап 2. Протравливание (декапирование) поверхности металла

Протравливание металлической поверхности производится с целью удаления окислов, которые препятствуют качественному нанесению нового покрытия. Для проведения процедуры применяется серная кислота (в соотношении 80 миллилитров кислоты на 100 миллилитров вводы с добавлением 2 граммов хромпика.

Этап 3. Анодирование металла

Процесс анодного окисления металла осуществляется в электролитном растворе под воздействием постоянного тока. Важно чтобы емкость, в которой производится анодирование, не пропускала ток. В качестве электролита чаще всего используется 20% раствор серной кислоты.

Сам процесс анодного окисления происходит следующим образом. К аноду при помощи специальной подвески производится крепление изделия из металла, а к катоду – свинцовой пластины (для изделий сложной формы потребуется несколько свинцовых пластин). Расстояние до пластины при этом должно быть не более девяти сантиметров. Процедура проводится при температуре 20 градусов. При этом плотность электрического тока должна варьироваться от 2 до 3 А/кв. дм. Напряжение требуется от 12 до 15 В. Весь процесс занимает порядка одного часа.

Устройства и инструменты

Прежде чем приступать к анодному окислению, следует подготовить следующее оборудование и инструменты, которые потребуются для выполнения работы:

Прежде чем приступать к анодному окислению, следует подготовить следующее оборудование и инструменты, которые потребуются для выполнения работы:

- фольга из алюминия;

- перчатки резиновые;

- пластиковый контейнер для размещения металлического изделия;

- батареи 9В (от 1 до 8 шт.);

- изолированный кабель (около полутора метров);

- электролитный раствор;

- ложка;

- органический растворитель;

- стакан из пластика;

- клещи;

- устройство, предназначенное для зачистки кабелей.

Установки для анодирования металлов и их конструктивные особенности

Любая крупная установка для анодного окисления – это достаточно непростой комплекс, включающий в себя электрическое, химическое и механическое оборудование. При его выборе следует учитывать ряд значимых моментов:

- Самые высокие эксплуатационные затраты приходятся на процедуры разгрузки, а также загрузки. И именно это делает анодное окисление весьма трудоемкой процедурой.

- Максимальную пропускную способность установка для анодирования определяет мощность выпрямител постоянного тока, при помощи которого и производится анодное окисление. Чаще всего используется выпрямитель с мощностью 25 Ватт. Хорошо, если установка имеет бесступенчатую регулировку напряжения под нагрузкой от нуля до максимального показателя, а также автоматическую функцию возвращения напряжения по окончании цикла в ноль. Качественное анодное окисление предполагает наличие оксидной пленки на поверхности металла. В самом начале процесса анодирования пленка относительно тонкая и имеет маленькое сопротивление. Соответственно, для того, чтобы поддерживать плотность тока достаточно небольшого напряжения. В процессе наращивания толщины оксидной пленки ее сопротивление возрастает, соответственно ток падает. Для того, чтобы на протяжении всей процедуры поддерживалась одинаковая плотность тока, напряжение нужно постепенно и плавно увеличивать. И именно здесь бесступенчатая регулировка напряжения установки для анодирования окажется весьма к месту.

- Контакты между пластинами и шинами предполагают точность конструкции. Поэтому желательно по концам ванн анодирования установить гибкие контактные площадки (например, из меди)

Анодирование различных типов металла

Особенности анодирования меди и ее сплавов

Чаще всего анодирование меди и ее сплавов осуществляется химическим или электрохимическим способами. В результате поверхность материала в большинстве случаев приобретает цветное покрытия.

Для получения пленки из меди применяется кислая или цианистая жидкость. Медные сплавы, в состав которых входят легирующие металлы повергаются анодному окислению намного сложней.

Особенности анодирования серебра

Анодное окисление серебра позволяет придать изначально белому металлу черный, фиолетовый либо синий оттенок без изменения структуры и качественных характеристик обрабатываемого материала. Обработку серебряных изделий специалисты рекомендуют производить при помощи серной печени. При проведении анодирования серебро начинает менять цвет примерно через полчаса. После того, как изделие обретет необходимый цвет, его необходимо достать из жидкости и тщательно промыть сначала горячей, потом теплой и, наконец, холодной водой.

Особенности анодирования титана

Анодирование титана представляет собой обязательную процедуру, основное значение которой заключается в повышении показателя износоустойчивости данного металла. Наличие оксидной пленки придает изделию химическую прочность и изменяет цвет поверхности покрытия. Использоваться для анодного окисления титана могут хромовая, щавелевая или любая другая кислота.

Зависимость цвета оксидной пленки титана от напряжения тока при оксидировании.

Особенности анодирования алюминия

Анодное окисление алюминия требуется, независимо от того, что этот металл может отлично выглядеть и после экструзивной обработки. Связано это с тем, что алюминий в большой степени подвержен коррозии. К тому же он под воздействием целого ряда негативных внешних факторов легко разрушаться.

Для чего нужно анодирование металлов

Сфера применения анодного окисления достаточно разнообразна. Металлы, подвергшиеся анодному окислению, приобретают:

- отличные защитные свойства;

- однородную поверхность;

- отсутствие полос и царапин;

- высокие декоративные характеристики

В последнее время достаточно высокой востребованностью пользуется именно декоративное анодирование металло, которое может производиться как вместе с механической обработкой, так и без таковой.

Ниже представленно коротенькое видео операции анодирования алюминия.

Сообщества › Кулибин Club › Блог › Анодирование в “домашних” условиях.

Все работы по анодированию проводятся с использованием защитных средств, респиратор, очки и защитные перчатки, ибо работаем пусть и с разбавленной, но с кислотой и щелочью! В идеале в проветриваемом помещении. Соблюдаем ТБ!

Первоначально готовим саму деталь, механическая полировка, чем “чище” поверхность те более глянцевая будет деталь, можно применять и химическую полировку, но этот процесс еще более вредный для здоровья, нежели сама анодировка, поэтому выводим деталь на полировальном круге и другими средствами.

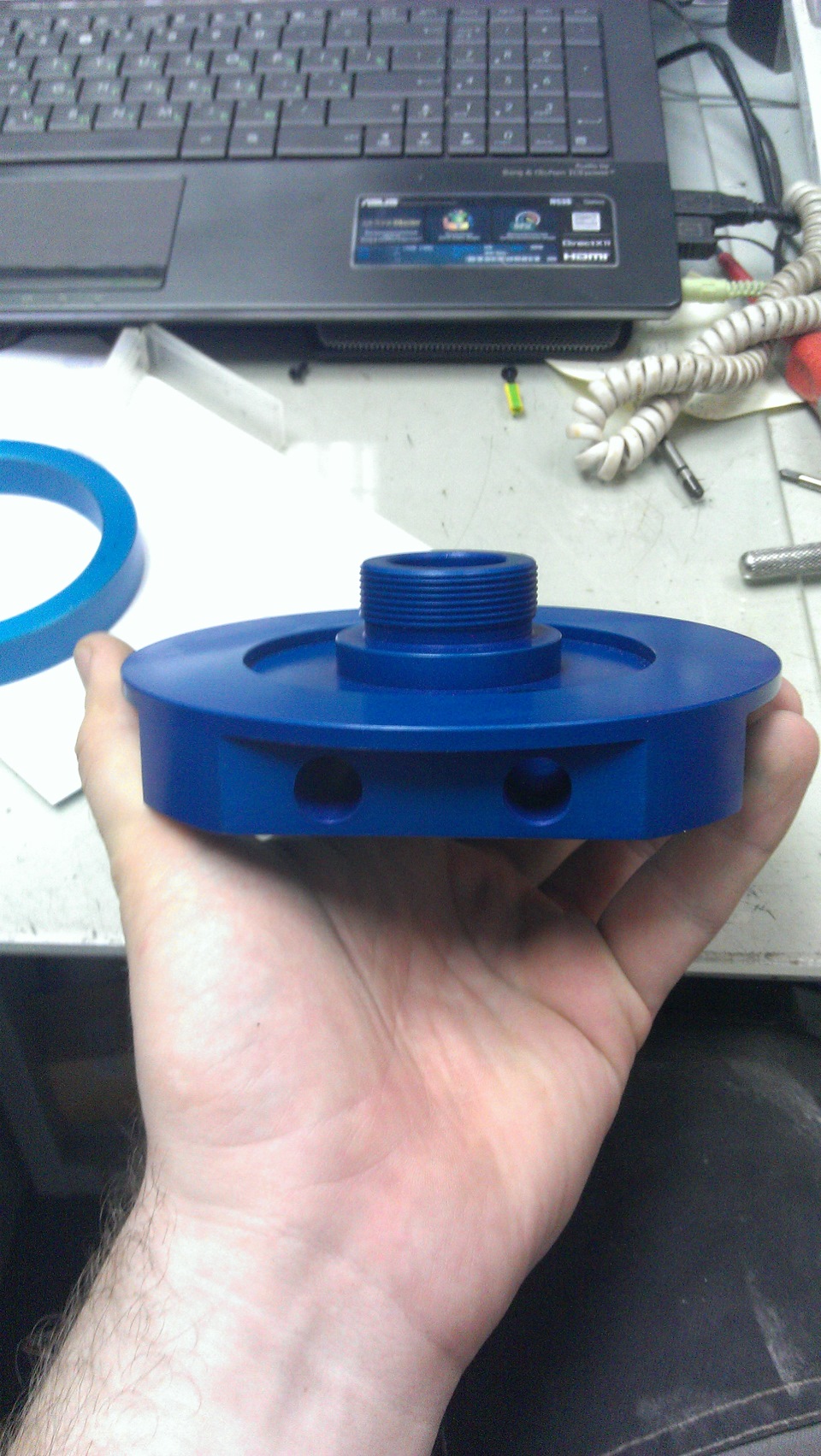

Для подвеса детали в рабочей ванне необходимо использовать алюминиевые токоподводы, никаких посторонних металлов, в идеале на детале можно оставлять конструктивный выступ, для подключения, но при его спиливании будет не покрытое место, я воспользовался конструктивными резбовыми отверстиями, на куске алюминиевого провода нарезал резьбу и просто вкрутил в эти отверстия, получается хороший, плотный контакт.

Толщину токоподвода надо подбирать с учётом силы тока, необходимого для анодирования, иначе проводник начнёт греться в месте контакта, а как следствие на нём пойдёт бурная реакция и его начнёт растравливать и уменьшать его сечение, и так в геометрической прогрессии, до полного растворения :)) (в одной из попыток так и произошло из-за плохого контакта)

Перед погружением в электролит деталь необходимо обезжирить, способов море, от Пемолюкса и прочих порошков, до средства КРОТ, намой взгляд КРОТ самое близкое к нужному, это слабый раствор щёлочи NaOH с добавлением ПАВ.

Я обезжиривал в чистом растворе NaOH+вода, концентрацию точно не замерял, но чем насыщенее раствор, тем быстрее будет процесс просто. Посути раствор растворяет тонкий слой оксида алюминия, так сказать “естественное” анодирование, окисление поверхностного слоя на воздухе, так что сильно с травлением не стоит затягивать, иначе начнёт растравливать саму деталь ))

В процессе травления идёт бурное выделение газов (кажется водорода) работать только в защитной маске и остерегаться попадания раствора на кожу, ибо ожог не хуже чем от кислоты будет.

После травления к детале уже прикасаться нельзя, иначе от прикосновений остаются жирные следы и как следствие неравномерное покрытие, пятна и прочие радости, после промывки от раствора щелочи под проточной водой клал деталь в чашку с водой, в идеале дистиллированной, что бы на неё ничего не попало, пока готовимся к следующему этапу.

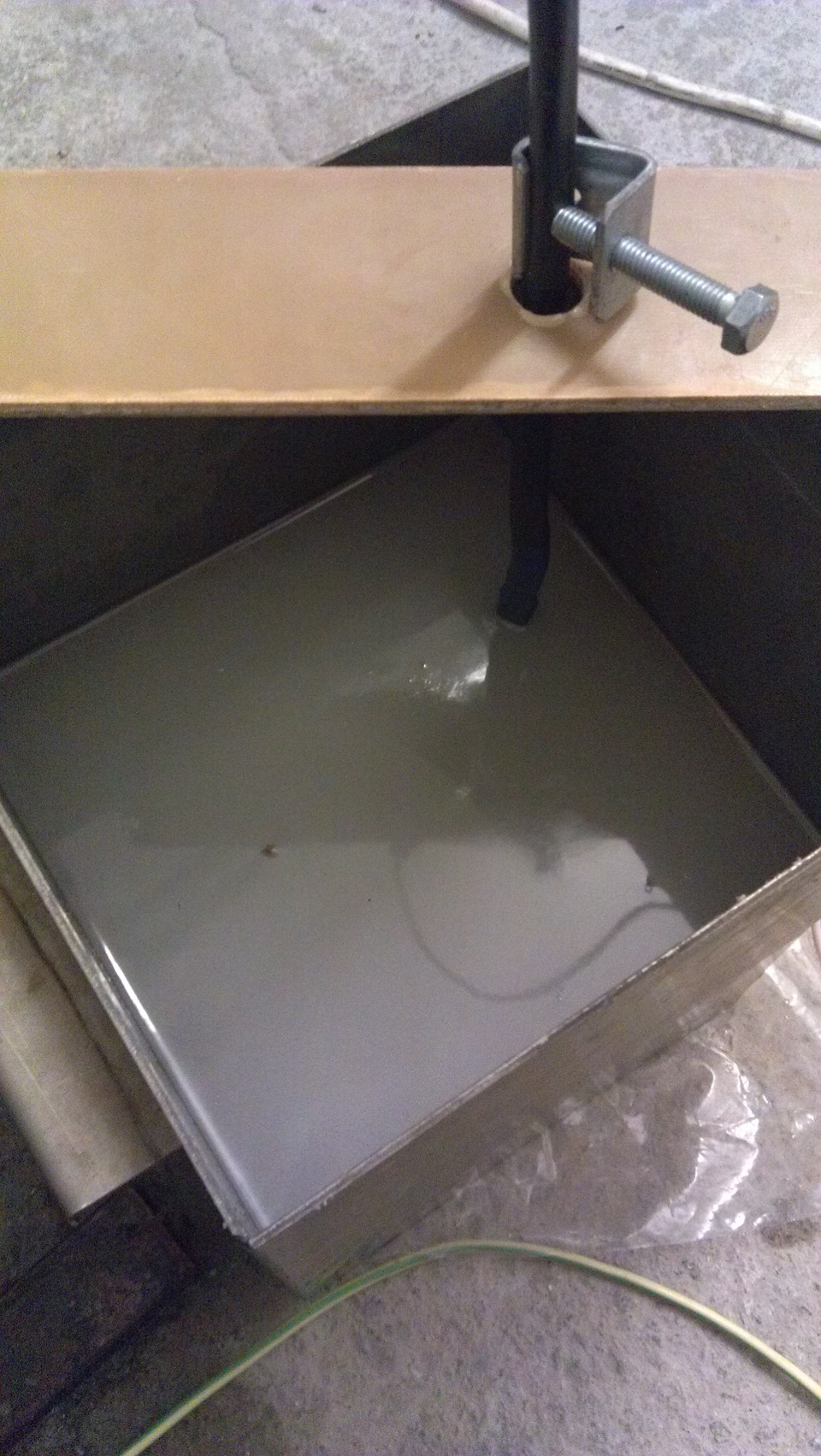

Что касатся рабочей ванны можно использовать эмалированную (без сколов) или пластиковую посудину, но тогда дно и стенки придётся “выкладывать” из свинца или иного стойкого к электролиту материала, эти пластины выполняют роль катода.

Так же необходимо позаботиться об охлаждении рабочей ванны, в процессе хим реакции электролит будет нагреваться.

Я использовал 2 титановые гофты (квадратная банка) получается вся площадь гофты является катодом, что весьма положительно влияет на равномерность нанесения, ток более равномерный по пповерхности детали, ну и титану кислота не помеха.

Так же была организованная Водяная баня, только в обратную сторону, для охлаждения, вода проточная со скважины.

В качестве электролита взят Электролит для аккумуляторных батарей, разбавленный в пропорции 1:1 дистиллированной водой. При приготовлении раствора электролита соблюдаем ТБ и льём не разбавленный электролит в дистиллированную воду (Соблюдая правило Кислоту в Воду, дабы избежать закипания)

После смешивания электролит нагреется, остужаем его градусов до 15-20, и впринципи поддерживаем такую температуру, от 10 до 25 градусов, это будет “Тёплое анодирование” которое позволит в дальнейшем окрасить деталь красителем для ткани и им подобными.

Если температура будет ниже, близкая к 0, то мы получим “холодное” анодирование, слой будет плотнее и прочнее, но красителем его уже не окрасиш, поры слишком плотные будут, возможно получиться окрасить Химическим способом, но я пока такой не осваивал, поэтому в домашних условиях проще добиться Теплого анодирования.

Пока деталь плавает в воде, подключаем токоподвод к источнику тока.

В качестве источника тока лучше использовать блоки со стабилизацией по току, что бы не бегать и не следить за током, чем больше площадь детали, тем более мощный придётся искать блок.

Площадь данной детали, примерно, составила 490см2, плотность тока должна быть 15-20мА на см2 итого получаем тока 7,3-9,7А при напряжении 12в, хотя в процессе роста оксидной плёнки напряжение может подрости, я брал источник с параметрами 20А и 30в максимальные значения.

При Холодном анодировании для поддержания заданного тока может потребоваться напряжение гораздо больше чем 12в, ибо чем плотнее слой, тем больше его электрическое сопротивление.

На следующих этапах соблюдаем главное правило: “Погружение в раствор и доставание из раствора детали ТОЛЬКО при включенном источнике тока!”

Иначе кислота начнёт разъедать деталь и загрязнять раствор…

Погружаем деталь в раствор, при включенном источнике тока, достаточно самого минимального значения, просто что бы между анодом и катодом было напряжение! Опять же не забываем про маску, очки и перчатки!

Зачем размещать деталь под углом, при строго горизонтальном расположении шайбы было замечено, что торцы покрываются более плотным слоем чем плоскости, плюс если имеются не сквозные отверстия, деталь необходимо размещать так, чтобы а)электролит полностью их заполнил и б)чтобы из них мог выходить газ скапливающийся в процессе, иначе может образоваться газовый пузырь, который вытиснит электролит, и соответсвенно в этом месте деталь не покроется оксидным слоем.

Ну и по возможности деталь должна быть равноудалена от катода, тоесть стенок ванны.

Вокруг детали начнётся активное выделение пузырьков газа, кислорода, сам по себе он не особо вреден, а вот аэрозоль кислоты, образующаяся при лопании пузырьков, когда они доходят до поверхности, весьма вредно вдыхать, поэтому накрываем всё это хозяйство.

Как только накрыли крышкой, выставляем на блоке питания необходимый ток и засекаем минут 40-60

Пока ждём начинаем готовить раствор красителя, в качестве красителя можно использовать анилиновы красители разбавленные в воде или краску для заправки картриджей для струйников.

Я использовал вчастности Colouring для устройств Canon/Epson/HP/Lexmark продаётся в ДНС по 200-300р за 100мл, бывает Голубой (Cyan), Пурпурный (даёт цвет от красного до фиолетового) (Magenta), Желтый и Чёрный, так же есть Светло-голубой и Светло-пурпурный.

С голубым у меня получилось, желтый и чёрный не пробовал, а вот Magenta не захотел красить пробник почему-то.

Я разбодяживал 2 пузырька примерно на 3л воды, далее подогреваем этот раствор до 60градусов.

Все работы лучше проводить в резиновых перчатках, отмывается эта дрянь с рук очень плохо!

Периодически посматриваем как идёт процесс, раствор становится мутным от обилия пузырьков, но больших пузирей не должно быть!

При анодировании крупных деталей (ну или большого количества мелких  ) возникает проблемка, за которой необходимо следить.

) возникает проблемка, за которой необходимо следить.

На одной фото обратил внимание на красный налёт на стенках ванны, это медь из сплава Д16Т выходит в раствор и осаждатся на стенках, когда деталь большая, слой становится толстым и отпадает от стенок и начинает бултыхаться какое то время в растворе, пока не растворится и снова не выпадит на стенках, НО за время своего бултыхания эти частицы попадая на поверхность детали устраивают местные прогары, что визуально видно как чёрные полоски как от электроразрядов…

Поэтому необходимо периодически сливать электролит, промывать ванну в воде и счищать медь со стенок.

После окончания процесса Анодирования, не отключая источник тока достаём деталь из раствора.

Далее следует чательная промывка детали в проточной воде, дабы смыть остатки окислительных процессов и вымыть электролит из пор, так же как и ранее ДЕТАЛЬ НЕЛЬЗЯ ТРОГАТЬ РУКАМИ максимум в резиновых перчатках или кистью аккуратно промываем.

Один раз попробовал промывку в слабом растворе щелочи, для нитролизации кислоты, но тут надо очень быстро и аккуратно и снова под проточную воду.

Я некоторое время выдерживал деталь в проточной воде, пока отцеплял от блока питания и возился с краской.

Дальше чистую деталь помещаем в горячий краситель, степень окраски зависит от концентрации раствора, времени выдержки в растворе, и оксидного слоя.

Поэтому при попытке окрасить несколько Больших деталей очень сложно попасть в цвет, ибо слишком много факторов влияющих на это, в этом плане только чёрный цвет самый простой вариант, держим в растворе минут 15, и он точно будет чёрный (точнее коричневато-чёрный)

После того, как получили нужный нам цвет, опускаем деталь в кипяток и варим её так минут 30, воду тоже лучше использовать дистиллированную.

Кипятим деталь для того, чтобы закрыть поры и краска осталась внутри, при проварке часть краски перейдёт в воду и деталь может немного осветлиться, это опять же камень в огород повторяемости цвета на нескольких одинаковых деталях…

В итоге после долгих мучений и экспрементах на “кошках” должно получиться что то подобное

Всем мира, счастья и с наступающим НГ, и не забываем При работах с кислотами шелочами обязательно использование защитных стредств!

Что такое анодированный алюминий – предназначение, виды и способы создания

В настоящее время алюминий широко используется в различных целях благодаря своим характеристикам. Он очень легко поддается обработке, и при высокой прочности имеет сравнительно небольшой вес. Но у него есть существенный минус – легкое окисление, из-за чего металл теряет свою внешнюю привлекательность. Для избавления от этого недостатка используется технология анодирования.

Прежде чем разобраться в технологии, нужно разобраться, что такое анодированный алюминий. Во время процесса анодирования или же анодного оксидирования происходит появление оксидной пленки на поверхности образца за счет химического взаимодействия. При анодировании участок, подвергшийся окислению, не разрушается, а становится прочнее. За счет этого процесс похож на воронение.

Предназначение анодирования

Кислород является сильным природным окислителем, поэтому множество металлов реагирует с ним, образуя соответствующие оксиды. Но пленка природных оксидов зачастую очень тонкая и совсем не защищает металл. Благодаря анодировке эта пленка упрочняется, что позволяет защитить металл от разнообразных агрессивных воздействий внешней среды. Кроме этого, анодированный образец становится гораздо красивее, без дефектов поверхности, и его становится легче обрабатывать, например, красить.

Анодированный алюминий используется во многих областях промышленности, например, для изготовления лестниц, поручней, высокопрочной фурнитуры. Обработанный металл не оставляет следов на руках. Его используют для изготовления отражателей света, например, в прожекторах, а также для нагревательных рефлекторов.

Теплое анодирование

Одним из наиболее простых в исполнении процессов считается теплое анодное окисление. С его помощью можно окрасить поверхность металла. Но при простоте исполнения, у такой технологии есть существенный недостаток – получаемый алюминиевый профиль достаточно хрупок и может подвергаться коррозии. Более того, при ошибках в работе полученное покрытие может легко стираться даже при проведении по образцу рукой. Поэтому теплое анодирование чаще всего используют как основу для дальнейших манипуляций, например, покрытие этого профиля прочной эпоксидной краской.

Холодное анодирование

За счет высокой эффективности данный процесс стал очень популярным для выполнения в домашних условиях. Суть метода заключается в том, что слой со стороны металла увеличивается за счет растворения с внешней стороны. Отличительной чертой данной технологии является необходимость поддержания низкой температуры. Также есть недостаток – это отсутствие возможности использования органических красителей.

В целом процесс состоит из следующих этапов:

- подготовка и закрепление детали;

- анодирование;

- промывка;

- закрепление слоя посредством обработки.

Технология анодирования

На первом этапе необходимо приготовить алюминиевые ванные. Они могут быть пластиковые, но тогда изнутри ее нужно покрыть алюминиевой фольгой. Должна быть теплоизоляция во избежание нагрева реакционной смеси. Затем необходимо изготовить катод из свинцовых листов. Важно помнить, что площадь полученного катода должна быть в два раза больше, чем площадь поверхности обрабатываемой детали. На фото изображена алюминиевая ванная.

Подготовительный процесс

Прежде чем приступать к анодировке алюминия, необходимо тщательно очистить образец. На нем не должно быть никаких загрязнений. Поверхность обезжиривают и удаляют предыдущий слой металлического оксида, так как его наличие способно помешать равномерному образованию нового покрытия. После удаления всех загрязнений и шлифовки образец окунают в щелочной раствор для того, чтоб на поверхности образовались микропоры, которые увеличили бы плотность поверхности. Эта процедура похожа на травление.

Химическая обработка

В ванную помещают электролит, в качестве которого могут быть растворы как неорганических кислот, например, серной и хромовой, так и органических – щавелевой и сульфосалициловой. Чаще всего используют хромовую кислоту или щавелевую, особенно если необходимо получить окрашенное покрытие. Данные электролиты используются в производственных, хорошо оборудованных помещениях.

В домашних условиях для обеспечения безопасности в качестве электролитов используют содовые растворы.

От состояния электролита напрямую зависит качество анодирования, из-за чего следует внимательно отнестись к его выбору и подготовке.

Закрепление

После процедуры анодного окисления на образце появляются поры различного диаметра, которые необходимо закрыть, чтобы добиться прочности. Для этого необходимо или опустить деталь в горячую пресную воду, обработать паром или поместить его в «холодный раствор».

Но если же изделие после анодировки было покрыто краской, то закреплять не нужно, так как краска закроет образовавшиеся поры.

Типичные ошибки при анодировании

Если не соблюдать все правила анодирования, то полученное покрытие не будет прочным к воздействию извне и держать краску. Кроме этого, необходимо соблюдать технику безопасности. Обязательно наличие защитной одежды, перчаток и очков.

Температура электролита

От температуры электролита зависит то, какой получится окраска детали. Если температура будет слишком низкой, то сопротивление электролита будет слишком высоким и для поддержания плотности тока трудно будет установить необходимое напряжение. Но устанавливать напряжение порядка 100 Вольт небезопасно в домашних условиях, поэтому лучше всего будет поддерживать правильную температуру – около -10°С. Если температура будет слишком высокой, то покрытие будет слабо держаться, и окрашивание будет мутного оттенка.

Анодная плотность

Процесс образования анодного покрытия идет довольно медленно. Если плотность будет слишком низкая, то слой будет хоть и относительно прочным, но мутно-белого цвета.

Оптимальной плотностью является 2-2,2 А на квадратный дециметр. Это обеспечит страховку в случае возможных ошибок. Не стоит увеличивать ток, так как на образце могут возникнуть дефекты. Увеличивать плотность тока можно только в случае, если электролит хорошо перемешивается и существует хороший отвод тепла от детали.

Катодная плотность

Катодную плотность тоже необходимо поддерживать в необходимых пределах, иначе деталь может повредиться, особенно если она больших размеров. Если размер катода будет слишком мал, то силовые линии тока будут распределяться неравномерно, и именно поэтому на детали могут появляться различные дефекты и пробоины. Поэтому используются катоды по размеру в два раза больше, чем поверхностная площадь образца.

Контакт детали с подвеской

Для достижения нужной силы тока деталь должна хорошо контактировать с подвеской. Иногда рекомендуется обматывать образец проволокой, но это ненадежно. Хороший зажим должен состоять из алюминиевой резьбовой контактной шпильки, это позволит тщательно прижать электрод к детали.

Анодирование алюминия и его виды

Помимо вышеперечисленных способов анодирования, применяются и другие виды: твердое, микродуговое и цветное.

В процессе твердого анодного окисления используют смесь нескольких электролитов, например, кислот. Данный процесс часто применяется для изготовления микропленок в промышленности, например, в машиностроении, изготовлении приборов и т.д, где высокая прочность изделия является необходимым требованием.

При микродуговом оксидировании происходит не только окисление поверхности металла, но и ряд других электрических процессов, за счет чего покрытия получаются очень качественные и с высокой способностью к адгезии.

Задача цветного анодирования очень проста – изменить цвет детали. Для этого применяют разнообразные методы:

- Метод адсорбции, во время которого деталь погружается в ванную с электролитом.

- Интегральное окрашивание. Во время этого процесса используется смесь электролита и органических солей.

- Интерференционное окрашивание. В этом методе создается специальный светоотражающий слой, что приводит к большему разнообразию цветовой гаммы.

- Электролитическое окрашивание (черное анодирование). Состоит из двух этапов – получения пленки, а затем ее погружение в кислый солевой раствор. Окраска полученного изделия в этом методе варьируется от черного до бронзового, поэтому такой вид окрашивания используется в различных областях строительства.

Рекомендуем также к прочтению: