Прокладка трубопроводов методом протяжки новой трубы с разрушением или без разрушения старой трубы

Бестраншейный метод восстановления трубопроводов с помощью протаскивания нового трубопровода в поврежденный старый (с его разрушением и без разрушения) с помощью специальных устройств.

Данный метод ремонта трубопровода является наиболее эффективным способом реконструкции коммуникаций в следующих случаях:

- невозможности восстановления трубопроводов путём введения внутренних труб-оболочек

- невозможности изменения пропускной способности существующего трубопровода протаскиванием трубы меньшего диаметра (с разрушением)

- возможности минимального изменения пропускной способности существующего трубопровода за счет лучших гидравлических характеристик протаскиваемой трубы. (без разрушения)

Технология восстановления трубопровода «с разрушением»

При выборе метода «труба в трубе с разрушением» с последующим протаскиванием новой трубы необходимы два небольших котлована, в начале и в конце восстанавливаемого участка трубопровода. Комплект оборудования состоит из силовой машины, гидростанции, приводящей её в действие, тяговых штанг и других вспомогательных механизмов.

После того как в старый трубопровод вставлены тяговые штанги, к ним закрепляется разрушающее устройство. Гидравлической силой тяги происходит разрушение старой трубы с одновременным затягиванием новой.

Технология восстановления трубопровода «без разрушения»

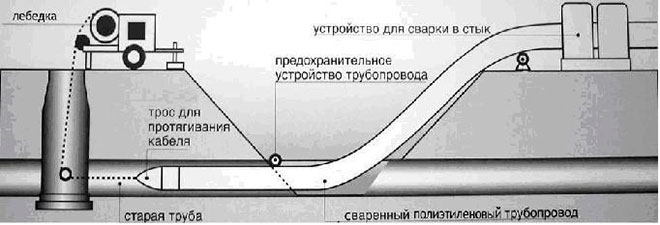

Для реализации метода «труба в трубе без разрушения» с последующим протаскиванием новой трубы так же необходимы два небольших котлована, в начале и в конце восстанавливаемого участка трубопровода. Комплект оборудования немного отличается и состоит из тяговой лебедки, сцепного устройства и других вспомогательных механизмов.

После того как в старый трубопровод запасован трос тяговой лебедки, к нему закрепляется сцепное устройство. К сцепному устройству монтируется плеть труб. Силой тяги лебедки происходит протаскивание новой трубы в старый трубопровод.

Этапы производства работ:

- Предварительная телеинспекция старого трубопровода. Проводится с целью определения возможных заужений, дефектов, посторонних включений;

- Механическая очистка внутренней поверхности трубопровода скребками. Проводится при необходимости, с целью удаления больших эксплуатационных наростов и отложений;

- Сварка (либо монтаж чугунных с соединением RJ (VRS)) труб в плети

- Протяжка плетей в трубопровод (при невозможности сварки в плети протяжка производится отрезками труб со сваркой (монтажом) в котлованах)

- Телеинспекция трубопровода. Проводится для оценки степени чистоты внутренней поверхности нового трубопровода и отсутствия видимых следов брака.

- Монтаж фасонных частей на концах нового трубопровода для соединения его с существующим оборудованием.

- Испытания нового трубопровода на прочность и герметичность

- Заполнение межтрубного пространства цементно-песчаным раствором. Проводится при необходимости.

Технические параметры

Методом «труба в трубе с разрушением» можно заменить любые старые трубы. Керамические, бетонные, чугунные и асбестоцементные трубы разбиваются на части и выдавливаются в грунт, а трубы из стали или синтетических материалов разрезаются и развальцовываются. В зависимости от профиля трассы возможно протягивание как коротких, так и длинных участков труб.

Методом «труба в трубе без разрушения» можно восстановить любые старые трубы. Данная технология может применяться ко всем стандартным трубам, при этом наружный диаметр нового трубопровода должен быть на 10–15% меньше внутреннего диметра старого трубопровода. Вновь проложенный трубопровод выдерживает внутреннее давление до PN 25. В зависимости от профиля трассы возможно протягивание как коротких, так и длинных участков труб.

Для протяжки применяются трубы из следующих материалов:

ПЭ 100 (RC, Мультипайп, Протект) Сталь, ВЧШГ (RJ VRS)

Область применения технологии:

Ограничения в применении:

- Max угол поворота трассы: 6 ° через каждые 6 метров;

- Наличие инфильтрации воды в реконструируемом трубопроводе: допустимо

- Длина санируемого участка трубопровода: до 300 метров.

- Диаметры реконструируемых труб: 100-600 мм.

Результат после восстановления трубы: 100% новая труба, с прогнозируемым сроком службы (по данным производителя трубы) до 50 лет.

Отличительные свойства

- Возможна замена труб на трубы такого же или большего диаметра (с разрушением).

- Возможна замена труб из самых разных материалов.

- В результате работы Заказчик получает новую трубу с соответствующим сроком службы.

- Лучшие гидравлические характеристики новой трубы увеличивают пропускную способность трубопровода.

- Увеличение диаметра ведёт к повышению пропускной способности трубопровода.

- Нет необходимости в обязательной предварительной очистке трубопровода.

Преимущества

- Высокая производительность — более 100 м трубопровода в день.

- Метод применим при любых видах повреждений.

- Значительная экономия за счёт минимума земляных работ при реконструкции сетей и сооружений.

- Не нарушается движение транспорта, т. е. возможно применение данного метода в условиях плотной городской застройки.

- Возможность использования в нестабильных грунтовых условиях.

- Меньший риск повреждения существующих коммуникаций по сравнению с открытыми способами прокладки трубопроводов.

- Минимальные размеры зоны производства работ, что делает данный метод особо актуальным в условиях выполненного комплексного благоустройства территорий.

- Не загрязняет окружающую среду.

Остались вопросы по протяжке труб?

Прокладка трубопроводов. Вариант № 4.

Протаскивание нового пластмассового трубопровода в старом

Ремонт трубопроводов данным методом заключается в протаскивании нового пластикового трубопровода вовнутрь старого. Пластиковые трубы предварительно соединяют в единый трубопровод. Протягивают через старый трубопровод с помощью определенных механизмов. При этом старый трубопровод становится кожухом, защищающим пластмассовый трубопровод от внешнего разрушающего воздействия. Различают два способа ремонта старого трубопровода по данной технологии:

- путем наращивания коротких труб;

- путем протаскивания предварительно свариваемого в плеть пластмассового трубопровода.

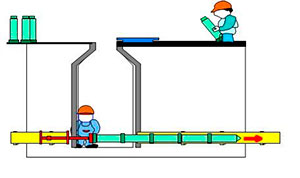

В первом случае применяют трубы длиной 0,5…0,6 м. Процесс производства работ носит  цикличный характер. Сначала отдельную пластмассовую трубу вставляют в старый трубопровод, и проталкивают домкратом. Затем к ней стыкуется следующая короткая труба и также домкратом проталкивается в ремонтируемый трубопровод. Так постепенно новый пластмассовый трубопровод наращивается на одну короткую трубу, которую затем проталкивают в старый трубопровод и цикл повторяют. Данный способ применяют в основном для ремонта безнапорных трубопроводов. Трубы соединяют разными способами в зависимости от их вида. Применяют полиэтиленовые толстостенные трубы с конической резьбой, полимерные трубы с раструбными соединениями и другие. Способ ремонта трубопровода путем наращивания коротких труб:

цикличный характер. Сначала отдельную пластмассовую трубу вставляют в старый трубопровод, и проталкивают домкратом. Затем к ней стыкуется следующая короткая труба и также домкратом проталкивается в ремонтируемый трубопровод. Так постепенно новый пластмассовый трубопровод наращивается на одну короткую трубу, которую затем проталкивают в старый трубопровод и цикл повторяют. Данный способ применяют в основном для ремонта безнапорных трубопроводов. Трубы соединяют разными способами в зависимости от их вида. Применяют полиэтиленовые толстостенные трубы с конической резьбой, полимерные трубы с раструбными соединениями и другие. Способ ремонта трубопровода путем наращивания коротких труб:

Ремонт старых трубопроводов путем протаскивания предварительно свариваемого в плеть пластмассового трубопровода производят в следующем порядке:

- трубы вводят в ремонтируемый старый трубопровод через колодец или отрытый на сети приямок;

- на горловине приёмного колодца устанавливают лебёдку, трос от которой подсоединяют к устройству для захвата и подтягивания новой трубы;

- полиэтиленовую трубу поставляют на строительную площадку либо хлыстами по 12…15 м в зависимости от диаметра трубы и имеющегося транспорта, либо на специальном барабане;

- по длине санируемого участка готовят плеть из полиэтиленовых труб нужного размера с помощью полуавтоматических аппаратов стыковой сварки. Предварительно подготавливают рабочий и приемный котлованы. Размеры рабочего котлована определяют в зависимости от диаметра полиэтиленовой трубы и глубины заложения существующего трубопровода. Размеры приемного котлована, как правило, зависят только от конфигурации узла, который будет собран в котловане после окончания работ по протаскиванию полиэтиленовой трубы.

Перед началом санации ремонтируемый участок проверяют на «проходимость». Для этого через трубопровод протаскивают «шаблон» из куска стальной трубы, диаметр которой немного превышает диаметр пластмассового трубопровода. При успешном результате проверки начинают протаскивание полиэтиленовой трубы в старый трубопровод:

Недостатком данной технологии является существенное уменьшение условного прохода трубопровода, прежде всего за счет кольцевого зазора между стенками старой и новой труб. Например, при санации стальной трубы диаметром 400 мм внутренний диаметр может уменьшиться до 300 мм.

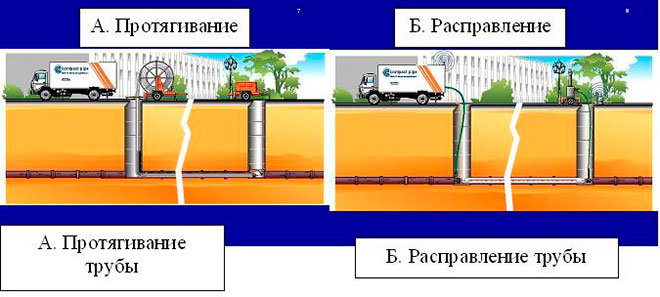

Чтобы устранить указанный недостаток необходимо пластмассовый трубопровод предварительно деформировать, уменьшая его наружный диаметр. Таким образом, используется свойство эластичности полиэтиленовой трубы до протаскивания. После протаскивания пластиковая труба восстановит прежнюю форму без потери прочности. Для этого перед вводом в старый трубопровод новую полиэтиленовую трубу нагревают и протягивают через сужающее устройство таким образом, что ее диаметр уменьшается примерно на 15%. Это облегчает последующее протаскивание ее внутрь старой трубы. После размещения новой трубы в требуемом положении внутрь ее подают горячий воздух или воду, она расширяется до прежних размеров путем. Этот метод используют для ремонта трубопроводов от 75 до 600 мм.

Иногда поступают по-другому. Новую полиэтиленовую трубу из высокопрочного полиэтилена предварительно в базовых условиях сильно деформируется в процессе термомеханической обработки, с целью уменьшения ее поперечного сечения. В таком виде она наматывается на барабан и транспортируется к месту производства работ. Внутрь реконструируемого трубопровода трубу протягивают с помощью обычной лебедки. После установки на место новую трубу обрезают, закрывают с обоих концов и подают внутрь паровоздушную смесь. В результате восстанавливается круглая форма трубы, и она плотно примыкает к стенкам старого трубопровода. За один цикл можно отремонтировать участок водопровода до 800 м с диаметром от 100 до 500 мм.

К сожалению, данные технологии не применимы для санации трубопроводов с одним или несколькими углами поворота, а также с местными сужениями. Кроме того, если пластмассовая труба подобрана недостаточно точно, в частности, ее наружный диаметр после восстановления первоначальной формы несколько больше внутреннего диаметра старого трубопровода, на новой трубе образуется складка. Это ухудшает гидравлические характеристики трубопровода, вызывает отложение осадков. Более прогрессивны сплошные полимерные рукава.

Технология замены трубопроводов методом гидравлического разрушения

Представляем вашему вниманию технологию замены трубопроводов методом гидравлического разрушения.

Метод гидравлического разрушения трубопроводов заключается в разрушении старой трубы, с одновременной протяжкой по старому каналу новой трубы большего или равного диаметра под землей, без вскрытия дорожного покрытия.

Необходимость применения и преимущества метода гидравлического разрушения

Метод разрушения – самый распространенный способ санации трубопроводов во всем мире. Данная технология нашла широкое применение при замене чугунных, стальных, железобетонных и других видов трубопроводов на полиэтиленовые, почти вечные трубы водопровода, канализации и тепловых сетей.

Объективно необходимость в методе разрушения обусловлена следующими причинами:

- Городские коммунальные сети по всей России изношены на 70-90%. Основная часть стальных и чугунных трубопроводов попросту сгнили. В этих условиях для развития ЖКХ просто необходимо масштабное применение новых технологий строительства.

- В стесненных городских условиях часто просто негде проложить коммуникации вне старых линий трубопроводов. Необходимость прокладки коммуникаций по старым, отработанным трассам в наших городах едва ли не больше, чем прокладки новых трубопроводов.

- Постепенно, практически повсеместно как в крупных, так и в небольших городах вступают в силу запреты на вскрытие дорожного полотна, на работы, проводимые открытым способом.

Отметим основные преимущества данной технологии:

- работа проходит без вскрытия дорожного полотна;

- труба укладывается по старому каналу;

- высокая скорость прокладки трубопровода;

- относительно низкая себестоимость работы;

- возможность увеличение пропускной способности трубопровода;

Технология метода гидравлического разрушения

Работа начинается с подготовки приемного и стартового котлована.

Самым важным в подготовке стартового котлована является четкая центровка рабочего станка разрушителя относительно разрушаемой трубы. Горизонт станка должен совпадать с горизонтом трубы, что предъявляет определенные требования к подготовке поверхности приямка, упорной стенки и среза самой трубы: все эти элементы должны быть максимально ровными. При тщательной подготовке приямка удается избежать движения разрушающего станка в поперечной плоскости и излишних вибраций. Кроме того, для страховки от обводнения немаловажно подготовить «пол» приямка, осуществив отсыпку щебнем или положив настил из досок.

Требования к приемному котловану просты – главное обеспечить удобный заход для затягиваемой трубы.

Гидравлический разрушитель погружается в котлован при помощи крана, а гидравлическая маслостанция, приводящая его в действие, остается на поверхности. Длина шлангов позволяет легко разместить эти два основных агрегата установки.

Для работы с разрушителем изготовляют стальной упор. Например, это может быть плита размером 1,2х2,5 м, толщиной 15 мм. Иначе, установка с усилием обратной тяги 50 тонн и выше закопала бы себя, не найдя в процессе разрушения трубы достаточной платформы для опоры.

Штанги гидравлического разрушителя поступательно скручиваются специальным механизмом и проталкиваются по старому каналу трубопровода до выхода в приемный котлован. Важно отметить, что уклон канала трубы от стартового до приемного котлована не должен превышать 20 градусов, что обусловлено гибкостью штанг разрушителя.

После выхода штанг в приемный котлован устанавливается разрушающая головка и за ней через цанговый захват труба. Разрушающая головка-нож подбирается исходя из внешнего диаметра протягиваемой трубы (например, 110, 160, 225, 325, 425 мм):

Когда все элементы соединены, установка переключается в режим обратного протягивания и начинается процесс замены старой трубы на новую:

Разрушение происходит одновременно с протаскиванием новой ПНД трубы. Осколки старой трубы вдавливаются в стенки канала разрушающей головкой. Если разрушаемая труба стальная, нож разрушающей головки взрезает ее, а ее голова раскрывает в стороны. В конце процесса разрушения разрушающая головка подходит к установке:

Разрушитель отодвигается от трубы (используется собственный ход штанг как при проталкивании). Между разрушителем и старой трубой устанавливается упорная рама. После этого разрушитель втаскивает разрушающую головку с новой трубой в котлован:

Упорная рама вытаскивается из котлована, вся буксировочная система разбирается и демонтируется. Новая ПЭ труба протянута и готова к присоединению:

Вместо заключения

Гидравлические разрушители Ditch Witch® позволяют разрушать старые трубы с одновременной протяжкой новых в самом распространенном в России диапазоне диаметров 110, 160, 225, 315, 425 мм и более.

Преимущества технологии очевидны, но наиболее наглядно их демонстрируют уже осуществленные работы:

Например, для замены 120 метров стальной трубы диаметром 200 мм на полиэтиленовую трубу диаметром 225 мм, без учета времени на подготовку стартового и приемного котлованов, требуется шесть часов работы.

По самым предварительным подсчетам проведение данной работы открытым способом с последующей отсыпкой и благоустройством территории займет от нескольких дней (при отсутствии работ по благоустройству) до двух недель и более.

Отметим, что разрушение трубы диаметром 200 мм – не самая сложная задача для разрушителя Ditch Witch®. Во время подобной работы мощность 91-тонного разрушителя используется не более чем на 30 %.

Особенно оценят данный способ прокладки городские Водоканалы. Другие методы санации, такие как технология «труба в трубе» или восстановление старых трубопроводов не всегда возможны и экономически целесообразны. А открытый способ дольше, требует более масштабного привлечения техники и значительных трудозатрат. В дальнейшем непременно понадобится отсыпка грунта и благоустройство территории. Не стоит забывать и основное преимущество всех бестраншейных методов прокладки коммуникаций – отсутствие необходимости перекрывать движение при проходке под автотрассами.

На этом и завершим. Выводы всем очевидны.

Менеджер ООО ««Системы ДИТЧ ВИТЧ»,

Давид Шахназаров

Бестраншейный ремонт трубопроводов и канализации

Специалисты компании «СтройПолимерМонтаж» применяют для ремонта трубопровода только самые прогрессивные методы. Два наиболее перспективных метода ремонта трубопроводов – релайнинг и берстлайнинг. При использовании метода релайнинга полиэтиленовые трубы прокладываются внутри уже существующих. При использовании берстлайнинга поврежденные трубы разрушаются, а на их место прокладываются новые. Ремонт трубопроводов с применением полиэтиленовых труб и бестраншейных технологий – на сегодняшний день очень актуальная тенденция в сфере коммунального строительства. Доля полиэтиленовых трубопроводов составляет все большую долю в системе канализации и водоснабжения.

Ремонт трубопроводов методом протяжки новой полиэтиленовой трубы внутрь старой (рeлайнинг)

Ремонт трубопроводов водоснабжения и канализации производится путем протягивания в них полиэтиленовых труб меньшего диаметра после предварительной очистки трубы, подлежащей замене. Новая труба протягивается в старый поврежденный трубопровод из котлована, вырытого в начале участка трубопровода, подлежащего ремонту, либо из существующего колодца.

Несмотря на уменьшение диаметра, пропускная способность трубопроводов практически не меняется, поскольку сопротивление трубопроводов уменьшается за счет снижения трения жидкости о поверхность полимерной трубы.

Ремонт трубопроводов методом протяжки новой пластиковой трубы в старую трубу производится следующим способом:

- старая труба вскрывается в месте затягивания;

- с другой стороны над колодцем или в таком же отрытии устанавливается лебедка с «ногой»;

- с помощью различных способов в трубу заводится трос;

- к тросу крепится ерш, который очищает трубу;

- после очистки к тросу через буксирное устройство крепится пластиковая труба, сваренная в одну плеть на поверхности земли;

- вся плеть затягивается в старую трубу, после чего к ней привариваются втулки под фланцы.

Данный способ позволяет производить ремонт трубопроводов в кратчайшие сроки и не требует выполнения большого объема земляных работ.

Ремонт трубопроводов путем протяжки коротких модулей

В случае невозможности проведения даже минимальных отрытий, работы по ремонту трубопроводов выполняются непосредственно из существующего колодца с использованием коротких полимерных модулей длиной 0,6 – 1,2 метра на резьбовом соединении.

При применении этого метода можно увеличить пропускную способность трубы в 2-4 раза.

Этот способ применяется в основном для безнапорных трубопроводов.

Оборудование для работ короткими модулями

Ремонт трубопроводов методом протяжки новой полиэтиленовой трубы с разрушением старой (берстлайнинг)

В настоящее время ООО «СтройПолимерМонтаж» производит ремонт трубопроводов диаметром 100-600мм., а также может предложить уникальные работы по разрушению стальных трубопроводов диаметром до 800мм.

Ремонтируются сети трубопроводов, выполненные из чугунных, стальных, керамических, асбестоцементных и бетонных труб. В условиях городской застройки – это лучший способ ремонта, когда необходимо увеличить диаметр существующей трубы.

Ремонт трубопровода, деформированного или поврежденного, может быть произведен разрушением старых труб и протягивания внутри образовавшегося тоннеля полиэтиленовых труб такого же или большего диаметра.

Ремонт трубопровода с разрушением старой трубы используется в тех случаях, когда недопустимо уменьшение диаметра трубопровода. Этот способ ремонта позволяет увеличить диаметр трубопровода в полтора-два раза.

Для производства данных работ используются специальное оборудование:

- гидравлический разрушитель труб T175 PIPEBUSTER. Работы могут проводиться на глубине от 2 до 8м.

- гидравлическая установка РК-180.

Оборудование устанавливается в специально выполненной нише в существующем колодце и проталкивает соединенные друг с другом стальные штанги внутрь старой трубы на длину ремонтируемого участка. Нож и калибратор с прикреплённой полиэтиленовой трубой опускается в колодец или приемный котлован и подсоединяется к стальной штанге. Гидравлическая установка протаскивает обратно штанги, нож и новую полиэтиленовую трубу. Разрушенная старая труба уплотняется в грунт, образуя туннель для нового полиэтиленового трубопровода.

Схематично принцип работы можно показать так

Применяемая техника

Гидрав разрушитель РК-100

Гидрав разрушитель Т175

Ремонт трубопровода, деформированного или поврежденного, может быть произведен разрушением старых труб и протягивания внутри образовавшегося тоннеля полиэтиленовых труб такого же или большего диаметра.

Ремонт трубопровода, деформированного или поврежденного, может быть произведен разрушением старых труб и протягивания внутри образовавшегося тоннеля полиэтиленовых труб такого же или большего диаметра.

Ремонт трубопровода, деформированного или поврежденного, может быть произведен разрушением старых труб и протягивания внутри образовавшегося тоннеля полиэтиленовых труб такого же или большего диаметра.

Основные услуги:

- Бестраншейный ремонт трубопроводов и канализации

- Горизонтально-направленное шнековое бурение

- Статическое продавливание

- Сварка полиэтиленовых труб

- Обследование трубопроводов

- Проектирование

- Общестроительные работы

Технология протяжки полиэтиленовых профилированных труб

Перед началом работ по протяжке полиэтиленовой профилированной трубы с помощью видеокамеры проводится визуальный осмотр состояния внутренней поверхности газопровода для выявления возможных препятствий. При обнаружении внутренних препятствий в виде деформаций, смещений или продавленности труб, выступающего корня шва они должны быть устранены. Участок газопровода, в котором невозможно устранить внутренние препятствия, вырезается. После этого проводится очистка отключенных участков трубопровода от загрязнений и других препятствий с последующей проверкой с помощью видеокамеры степени очистки и возможности осуществления работ на всем подготовительном участке газопровода. Способы очистки и устранения внутренних препятствий выбираются организацией, производящей работы, после осмотра внутренней поверхности. Очистка внутренней поверхности газопровода должна производиться до полного устранения всех видов посторонних включений, наносных отложений, воды, твердых или режущих частиц размером более 0,5 мм.

Если при проведении контроля с помощью видеокамеры будут выявлены участки газопровода, мешающие процессу восстановления (наличие углов поворота, конденсатосборников, запорных устройств и т.д.), в проект должны быть внесены изменения и вскрыты дополнительные котлованы. Конденсатосборники и задвижки должны быть вырезаны и при необходимости заново установлены в соответствии с проектом.

Для исключения помех при реконструкции всей намечаемой трассы газопровода участки, мешающие процессу работ, могут быть переложены по решению проектной организации с внесением необходимых изменений в проектную документацию. О проведенных работах по очистке газопровода составляется акт, который подписывается представителями заказчика и организации, выполняющей работы по реконструкции.

Протяжка полиэтиленовой профилированной трубы в очищенный изношенный газопровод осуществляется при постоянной скорости, не превышающей 2 м/мин. Процесс подачи трубы контролируется с помощью встроенных приборов на лебедке, автоматически измеряющих и регистрирующих тяговое усилие, которое не должно превышать значения, указанные в табл. 14.1. Усилия, создаваемые лебедкой, не должны превышать величину тягового усилия даже в случае остановки протяжки трубы.

Тяговые усилия лебедки

Условный диаметр, мм

Тяговое усилие, кН

Примечание. SDR — стандартное размерное соотношение наружного диаметра трубы к толщине стенки.

После втягивания в реконструируемый газопровод полиэтиленовой профилированной трубы на одном ее конце закрепляется калибрующая деталь-законцовка, через которую для инициирования процесса восстановления первоначальной формы внутрь трубы из парогенератора подается паровоздушная смесь при давлении 0,1 — 0,3 МПа с температурой 105 °С.

Избыток пара на другом конце профилированной трубы через калибрующую деталь-законцовку и регулирующее сбросное устройство сбрасывается в конденсационную емкость или атмосферу. Продолжительность восстановления первоначальной формы трубы зависит от диаметра и протяженности реконструируемого газопровода и может составлять 3—5 ч.

После восстановления первоначальной формы полиэтиленовой трубы она должна быть охлаждена подачей в газопровод воздуха с давлением не выше 0,3 МПа. Время охлаждения зависит от диаметра газопровода и температуры наружного воздуха и может составлять от 2 до 6 ч. Окончание охлаждения определяется при достижении температуры 30 °С на дальнем конце реконструированного участка газопровода. После охлаждения сбрасывается давление воздуха, удаляются детали-законцовки и при необходимости производится обрезка полиэтиленовой трубы с обоих концов восстановленного участка на расстоянии не менее 0,5 м от края стального каркаса.

Восстановленный трубопровод продувается воздухом под давлением 0,3 МПа для удаления конденсата, скопившегося после подачи пара, если этот процесс не был совмещен с процессом охлаждения. Полное удаление конденсата осуществляется путем протяжки поролонового поршня в реконструированном участке газопровода.

После продувки нового полиэтиленового газопровода качество выполненных работ проверяется строительной организацией или другим специализированным предприятием в присутствии представителей эксплуатационной организации газового хозяйства. Проверка осуществляется с помощью видеокамеры. Качественно выполненный участок полиэтиленового трубопровода закрывается с обеих сторон заглушками, исключающими попадание внутрь грязи и воды. Заглушки сохраняются до момента проведения работ по соединению участков реконструированного газопровода.

Для соединения восстановивших свою форму полиэтиленовых профилированных труб с полиэтиленовыми трубами ПЭ 30, ПЭ 100 или фитингами в разогретый конец профилированной трубы вставляется опорная втулка, расширяющая его до стандартных размеров. Допускается применение специальных переходов с закладными нагревателями для соединения профилированных труб нестандартных размеров с полиэтиленовыми трубами стандартных размеров.

Процесс сварки деталей с закладными электронагревателями соответствует требованиям подраздела «Сварка соединительными деталями с закладным нагревателем» СП 42-103—2003.

При монтаже углов поворота 45, 60, 90° используются полиэтиленовые отводы и муфты с закладными нагревателями. Углы поворота можно выполнить «свободным изгибом» из ^профилированных полиэтиленовых труб ПЭ 80 или ПЭ 100 (соответствующих SDR)

радиусом не менее 25 наружных диаметров трубы с последующим присоединением к газопроводу с помощью муфт с закладными электронагревателями.

Для присоединения полиэтиленовой профилированной трубы к стальному газопроводу применяются соединения «сталь — полиэтилен» и муфты с закладными нагревателями.

Для присоединения полиэтиленовых газопроводов к реконструированному профилированными трубами газопроводу можно использовать седловидные ответвления или заменить часть полиэтиленовой профилированной трубы тройником, присоединяемым муфтами с закладными нагревателями. При этом вырезается часть газопровода и удаляется стальной каркас с таким расчетом, чтобы обеспечить правильную установку тройника и муфт с закладными элементами. Стальной каркас удаляется специальным фрезерно-шлифовальным электроинструментом так, чтобы не повредить поверхность полиэтиленовой трубы.

Полилайнер

Общие сведения

Трубы «Полилайнер» используются для восстановления трубопроводов, изготовленных из различных материалов и предназначенных для транспортировки воды, в том числе хозяйственно-питьевого назначения. Трубопроводы могут иметь незначительные повреждения – негерметичность соединений, небольшие отверстия, но должны сохранять общую механическую прочность, так как после санации восстанавливаемый трубопровод продолжает нести гидравлическую нагрузку. Использование трубы «Полилайнер» для санации позволяет значительно увеличить пропускную способность трубопровода за счёт низкой шероховатости внутренней поверхности и устраняет имеющиеся утечки.

Краткое описание технологии

Тонкостенная (SDR 41) полиэтиленовая труба-оболочка в заводских условиях сворачивается в форме «подковы» и наматывается на барабан.

Фиксация формы трубы осуществляется с помощью стрейч-плёнки. На строительном объекте труба протаскивается внутрь восстанавливаемого трубопровода, расправляется под давлением и плотно прилегает к стенкам старой трубы. Реверсия происходит под действием сжатого воздуха. Устанавливаются концевые фитинги специальной конструкции. Осуществляется присоединение к действующим секциям трубопровода.

В итоге труба «Полилайнер» представляет собой свёрнутую U-образно трубу, зафиксированную в таком положении с помощью стретч-плёнки.

Технология восстановления (санации)

Основные этапы производства работ:

- Подготовка существующих колодцев или строительство входного и выходного котлованов.

- Подготовка восстанавливаемого трубопровода. В водопроводных колодцах (камерах) демонтируется и изымается вся трубопроводная арматура. Промывка и прочистка.

- Видеоинспекция восстанавливаемого трубопровода до и после прочистки. Телеинспекция должна проводится посредством цветных телекамер с разрешением не менее 330-470 тв линий

- Протяжка трубы осуществляется при помощи лебедки

- Реверсия

При подаче давления (1) происходит разрыв или растяжение фиксирующей пленки (2), принятие трубой круглой формы (3) и её плотное прилегание к стенкам восстанавливаемого трубопровода (4). Для обеспечения плотного прилегания труба выдерживается под давлением не менее 12 часов.

Санация осуществляется методом протяжки трубы «Полилайнер» в сложенном виде внутри восстанавливаемого трубопровода с последующим раскрытием трубы «Полилайнер» под давлением. В раскрытом виде «Полилайнер» плотно прилегает к внутренней поверхности восстанавливаемого трубопровода. Эффект памяти позволяет раскрытой трубе сохранять круглое форму после снятия давления.

Для монтажа трубы «Полилайнер» необходимо следующее оборудование:

- Прицеп для транспортировки и размотки трубы.

- Лебедка для протяжки трубы. Усилие 10 тонн.

- Вытяжная головка

- Пережимное устройство.

- Компрессор для реверсии трубы. Давление до 10 атм.

- Комплект инструмента для монтажа фитингов с гидравлическим или механическим приводом.

При наличии отложений на внутренней поверхности восстанавливаемого трубопровода производится его гидродинамическая очистка или очистка с помощью механических скребков, эластичных дисков и других устройств согласно инструкции по эксплуатации. Для удаления скопившейся влаги в старом трубопроводе может использоваться губка.

При наличии на стенках трубопровода острого сварного грата, внедренных в тело трубы металлических или деревянных клиньев, любых других включений или предметов, способных нанести вред материалу протягиваемого трубопровода и технологии протягивания должно приниматься решение по удалению обнаруженных включений.

Результаты очистки должны быть проверены с помощью телекамеры, а также специального калибровочного инструмента – шаблона

Рис. 2 – Общий вид шаблона

Диаметр широкой части шаблона составляет величину несколько меньшую внутреннего диаметра трубопровода, что при беспрепятственном протягивании через старый трубопровод позволяет судить об отсутствии деформации его стенок (табл. 1).

Таблица 1. Внутренний диаметр трубопровода и широкой части шаблона

| Диаметр трубопровода, мм | 75 | 100 | 150 | 200 | 250 | 300 |

| Диаметр шаблона, мм | 73,0 | 97,5 | 146,5 | 196,5 | 246,0 | 285,0 |

После очистки внутренней полости старого трубопровода для контроля наличия острых выступов, способных повредить протаскиваемый трубопровод, через него также может быть протащен контрольный образец в виде отрезка полиэтиленовой трубы длиной 2-3 м и диаметром равным диаметру протягиваемой полиэтиленовой трубы. Контроль тягового усилия должен производится по динамометру. Контрольный отрезок трубы после протяжки не должен иметь повреждений глубиной более 5-10 % от толщины стенки трубопровода.

Восстановление трубопровода

Труба «Полилайнер» поставляется в бухтах на стальном барабане (рис. 3). Размеры стандартных стальных барабанов составляют следующие величины: максимальный диаметр 3700 мм, диаметр сердечника (цилиндрической поверхности намотки первого слоя) 2400 мм, ширина 1650 мм. Барабаны перевозятся на специальном трейлере.

Рис. 3 – Общий вид барабана

Трубы Полилайнер должны оставаться обернутыми в многослойную пленку для сохранения их формы и недопущения повреждения при транспортировке или при установке.

Барабаны с трубами, находящиеся на стройплощадке, должны храниться в вертикальном положении на ровной и прочной поверхности. Концы труб должны направляться вниз для предотвращения попадания загрязнений.

При хранении труб на барабанах на стройплощадке они не должны контактировать с материалами, содержащими бензин, растворители и прочие агрессивные химические вещества.Продолжительность хранения труб Полилайнер на открытых пространствах со средней интенсивностью солнечной радиации 7 Дж/м2 должно быть ограничено 24 месяцами с даты производства.При температуре окружающего воздуха ниже 5°С барабаны следует держать в обогреваемом помещении в течении 12 ч для обеспечения требуемой гибкости труб перед их протягиванием в старый трубопровод.

Минимальный радиус изгиба трубы – 1200 мм. В тех местах, где происходит изменение уклона трассы с изгибов меньше разрешенного радиуса поворота для труб полилайнер, участок трубопровода должен быть разделен на более короткие по длине отрезки для обеспечения требуемых радиусов поворота. Для этой цели устанавливаются промежуточные колодцы.

Протяжка трубы, благодаря её небольшим габаритам в свёрнутом виде, осуществляется с зазором, за один приём возможно протянуть до 500 метров.

Протяжка трубы включает в себя следующие стадии

1. Всю бухту труб и сердечник барабана во избежании случайного разматывания закрепляют не менее, чем 2 лентами под углом 180 градусов

2. Труба полилайнер просверливается в сложенном состоянии спиральным сверлом диаметром 12 мм (рис. 4). Затем средняя плита с проушиной вставляется в С-складку так, чтобы ее среднее отверстие совпало с просверленным отверстием в трубе. После этого боковые плиты собираются и концы трубы сжимаются вместе с помощью винта.

3. Следующий этап состоит в просверливании еще двух отверстий и сжатии труб Полилайнер винтами. Первый (средний винт) заменяется после этого более коротким. Труба должна быть обжата до минимально возможного размера. Отверстия закрываются лентой или закрываются крышкой , чтобы предотвратить загрязнение внутренней поверхности трубы во время протягивания.

4. Процесс ввода профилированной трубы производится непосредственно с барабана. Свернутую трубу следует расположить так, чтобы ее можно было постепенно вытягивать. Проушина вытяжной головки закрепляется вертлюгом на канате лебедки. Труба Полилайнер втягивается в старый трубопровод с равномерной скоростью. Для обеспечения этого лебедка должна быть оснащена ограничителем нагрузки. Нагрузочные усилия не должны превышать установленных проектом величин (таблица 3).

Таблица 3.- Ограничения нагрузочных усилий на лебедке для протягивания

| Внутренний диаметр трубопровода, мм | 75 | 100 | 150 | 200 | 250 | 300 |

| Усилие, т/с (не более) | 0,40 | 0,54 | 0,86 | 1,54 | 2,15 | 3,54 |

5. Срезание трубы Полилайнер производится в стартовом и финишном колодцах.

Перед срезанием трубы в стартовом котловане ее конец следует закрепить на барабане. Труба Полилайнер срезается по длине так, чтобы ее концы (хвостовики), выступающие из старой трубы с обоих торцов по оси в старой трубы, могли расширяться в процессе реверсии на возможно большую длину

6. До начала раскрытия трубы устанавливаются наружные втулки, которые должны выступать за срез трубы не менее, чем на 10 мм.

7. С помощью пережимных устройств, труба пережимается по обоим краямпримерно на расстоянии 20 см от концов трубы.

8. С одного из краёв устанавливается насадка для подачи воздуха с манометром. При помощи компрессора создается давление 5 атм, под давлением труба выдерживается 1 сутки до достижения полного раскрытия Полилайнера. После полного раскрытия края трубы обрезаются по торцам наружных втулок.

Типоразмеры

Конструкция трубы «Полилайнер» приведена на рисунке 8, выпускаемые типоразмеры – в таблице 4

Рисунок 8. Поперечное сечение трубы Полилайнер

Таблица 4. – Размеры трубы

| Номинальный диаметр,мм | Габаритные размеры трубы в упакованном виде | Диапазон внутренних диаметров восстанавливаемых трубопроводов, мм | Стандартная длина на барабане, м | |

| l1, не более, мм | l2, не более, мм | |||

| 100 | 70 | 60 | 95-102 | 800 |

| 150 | 110 | 95 | 143-157 | 500 |

| 200 | 145 | 120 | 193-210 | 500 |

| 250 | 170 | 150 | 243-260 | 350 |

| 300 | 230 | 200 | 281-307 | 300 |

Узлы крепления

Для соединения труб используется кольцевой фитинг, внешний вид которого показан на рисунке 3. Фитинг состоит из корпуса с фиксирующим и уплотнительными кольцами, внутренней втулки, наружной втулки

Рисунок 3 – Концевой фитинг для трубы «Полилайнер»

Установка фитинга показана на рисунке 4.

Фитинг с инструментом утсанавливается в раскрытый Полилайнер, тягловый цилиндр подключается к ручному гидравлическому насосу, тяговая лапа с внутренней втулкой выдвигается до упора, инструмент вынимается из установленного фитинга

Рисунок 4. Схема установки фитинга.

После установки специального механического фитинга к нему методом электрофузионной сварки приваривается стандартный полиэтиленовый фитинг (втулка вод фланец, тройник, поворот и.т.д).

Преимущества технологии

• Отсутствие воздействия на окружающую инфраструктуру.

• Минимум раскопочных работ. Возможен ввод трубы через существующие колодцы

• Все работы осуществляются при температуре окружающего воздуха от 0 до +30 ⁰С (дополнительный нагрев не требуется).

• Низкий уровень нагрузок при протяжке.

• Возможность остановки и возобновления работ на любой стадии.

• Увеличение пропускной способности трубопровода

• Применение стандартного оборудования при протяжке

• Возможность прохождения поворотов до 22,5⁰ без дополнительных мероприятий

• Высокая скорость монтажа.

• Санация трубопровода длинномерными участками

• Срок эксплуатации восстановленного трубопровода более 50 лет.

• Высокая химическая и коррозионная стойкость