Особенности создания элементов холодной ковки, сборка станка, чертежи

Содержание

Владельцы частных домов и дач с удовольствием оборудуют свое жилище коваными изделиями. Такие предметы превосходно смотрятся в интерьере любого стиля. Они подходят для создания элементов декора в каменных, а также деревянных домах. Металлические предметы горячей обработки имеют главный недостаток – высокую цену. Отличной альтернативой является ковка холодная, готовые элементы которой имеют невысокую стоимость и доступную технологию изготовления. При таком процессе нагрев металла отсутствует, а получение необходимой конфигурации производится гибкой с последующим прессованием и выполнением сварки составляющих частей.

Типы ковки холодным методом

Выполнение операций по обработке металла требует соблюдения мер безопасности. Холодная ковка своими руками, видео основных процессов которой находится в свободном доступе, не требует специальных познаний. Достаточно иметь первоначальное обучение по работе со слесарными приспособлениями. Изготовление декоративных металлоизделий при холодной ковке своими руками выполняется при помощи трех основных типов технологических процессов:

| Нужно восстановить непригодные ролики? Применяйте NEWELD методику высокопрочной наплавки! Оперативно, прочно, качественно. Узнайте по телефону 7(343) 302-10-27. |

- вытяжка,

- кручение,

- гнутье.

Вытяжка

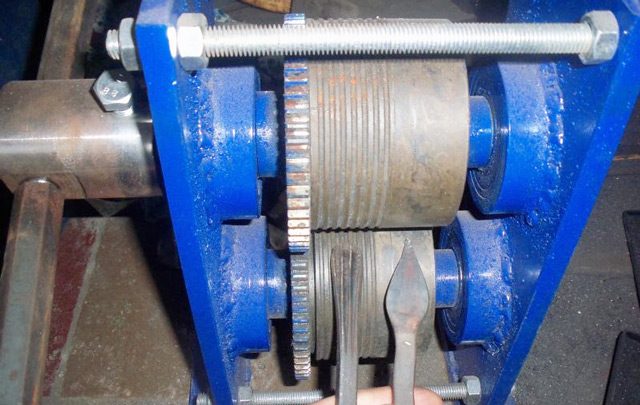

На этом этапе металлическая заготовка удлиняется с одновременным уменьшением своего сечения. Для данного процесса применяются прессовочные или же раскаточные станки. Проходящая через вальцы заготовка постепенно изменяет свою форму. На валиках могут иметься насечки рельефного типа для придания детали особой текстуры. Таким способом обработки получают декоративные лапки, пики.

Кручение

При этой обработке проводится скручивание стального прута или же полосы. Этим способом можно закручивать несколько заготовок одновременно. При этом один конец металлоизделия крепится в зажиме тисков, а второй проворачивается вдоль оси. При приложении осевого усилия на несколько скрученных прутов получится фигурное утолщение («корзинка» или же красивый «фонарик»).

Гнутье

Это воздействие проводят, используя специальные станки, по заранее заготовленным шаблонам. Металлоизделие подвергается изгибу в разных плоскостях, что предоставляет возможность изготавливать разнообразные декоративные элементы. Предлагаемые производителями станки имеют высокую стоимость, однако их можно соорудить самостоятельно.

Особенности производства металлической ковки холодным методом

Созданные в домашних условиях элементы холодного типа ковки не настолько вычурные, как полученные горячим методом, однако имеют превосходный декоративный вид. Имея под рукой набор специальных приспособлений, инструментов, оборудования, материалов можно создавать великолепные вещи, при этом соблюдая порядок технологического процесса.

Сначала подготавливается эскиз изделия. На первом этапе для работы берутся элементарные вещи. После получения необходимых навыков и овладения приемами работы, можно приступать к изготовлению более сложной продукции. На эскизе изображается общий рисунок, размеры, необходимые составные части. Учтите, что имеющееся в распоряжении оборудование предназначено для определенных операций.

После предварительного эскизного этапа проводится расчет материалов для изготовления металлоизделия. В зависимости от его сложности будет зависеть список материальных компонентов. Для простой подставки можно обойтись металлической трубой и стальными полосами, а для изготовления ворот потребуется более широкий ассортимент материалов.

Перед началом производства повторно проверяются расчеты, от которых будет зависеть конечный вид готового металлоизделия. Этот этап весьма важен, так как исправлять и выполнять подгонку продукции всегда сложнее, чем изготовить новые детали. После этого начинается основной этап создания элементов будущей конструкции. Имея в наличии составные компоненты, проводится их сборка посредством сварки и клепки. На финальном этапе выполняется шлифовка, а также покраска готового металлоизделия.

Используя этот метод, можно получить декоративные компоненты для калиток, ворот, разнообразных заборов, цветочные подставки, обрамления для зеркал и солидных картин. Помимо этого, изготавливаются фигурные ножки для столов, скамеек, стульев, детали козырьков, навесов, перил, оконные решетки, а также прочие декоративные и защитные металлоизделия. Полученные узоры металлоизделий холодной ковки своими руками становятся уникальными авторскими находками.

Приспособления и станки

Домашняя холодная ковка применяет оборудование, сооруженное своими руками, видео с которым покажет основные этапы работы. Специальные станки оснащаются ручным приводом или же электрическим. Спецоборудование для формирования завитков и плоскостных спиралей называется твистерами или закручивателями. Приспособления торсионного типа применяются для винтового кручения металлического прута, деталей из спиралей объемного вида (филаментов): луковиц, фонариков, а также корзинок.

На инерционно-штамповочном оборудовании расплескивают в особые фасонные наконечники концы прутьев, выдавливают рельефную и волновую поверхность, а также штампуют соединительные декоративные хомуты. Станки гибочного типа подразделяются на протяжные, нажимного воздействия и комбинированные. При помощи протяжного оборудования получают завитки, кольца и разнообразные спирали, имеющие широкие ядра. Нажимные приспособления позволяют создавать зигзаги, волны, а комбинированные станки выполняют все вышеперечисленные операции.

Конструкция станков

Выполняемая холодная ковка своими руками, станки, чертежи, видео для которой представлены, позволяет создавать великолепные художественные металлоизделия. Используя основные типы станков, создаются красивые узоры из металлопродукции профильного типа. Упрощенное название гибочного ручного оборудования – гнутики.

Эти приспособления применяются для получения зигзагов и волновых деталей. Для изменения угла зигзага, а также высоты волны и шага заменяется клин или прижимной ролик в центральной части. В качестве материала для этого спецоборудования служит специальная сталь, способная выдерживать повышенные нагрузки.

Твистеры-улитки имеют широкие возможности и простейшую конструкцию. Они подразделяются на улитки с лемехом поворотного типа и воротом, а также рычажные с обводным роликом. На них можно выполнять холодную ковку из профильной трубы и прочих металлических заготовок.

Станки торсионного типа увеличивают производительность, а также качество производимых деталей. Они имеют прочную станину, на которую передается основная нагрузка. Для удержания квадратного прута служат патроны-оправки, имеющие квадратного сечения гнезда. Их крепление в скользящей задней бабке и шпинделе выполняется винтовыми зажимами. Скручивание участков металлических заготовок производится при помощи подвижного ограничителя со специальной вставкой.

Изготовление наконечников на прутьях выполняется на специальном штамповочном приспособлении. Этот специальный станок использует принцип маховика. Вращая грузовую штангу, отводится назад винтовой боек. После этого в специальное гнездо вставляется штамп, и устанавливается заготовка. Раскрученная штанга приводит ударный боек в движение и происходит удар по хвостовику штампа, воздействующего на конец прута.

Для самостоятельного изготовления такого спецоборудования необходимы валки из специальной стали, шестерни, втулки для подшипников и валы.

Изготовление станка собственноручно

Перед тем как сделать холодный ковки станок, определяются с его конструкцией, а также возможностями. Сооруженные своими руками специальные приспособления позволят проводить ковку металлических предметов в практически в домашних условиях. В качестве рабочего места вполне подойдет гараж, хозяйственный блок или сарай. Определившись с ассортиментом будущей продукции, приступают к созданию приспособлений по ее выпуску. Полноценная процедура производства требует наличия всех типов станков по ковке холодным способом. Для ускорения процесса изготовления оборудования следует просмотреть соответствующие видео, где представлены уроки по сборке станков, а также изготовлению металлоизделий. Сделать собственноручно подобный станок можно используя чертежи, схемы, которые можно брать в качестве основы и изучая видеоуроки. Это позволит избежать многочисленных нюансов при создании собственной мехмастерской.

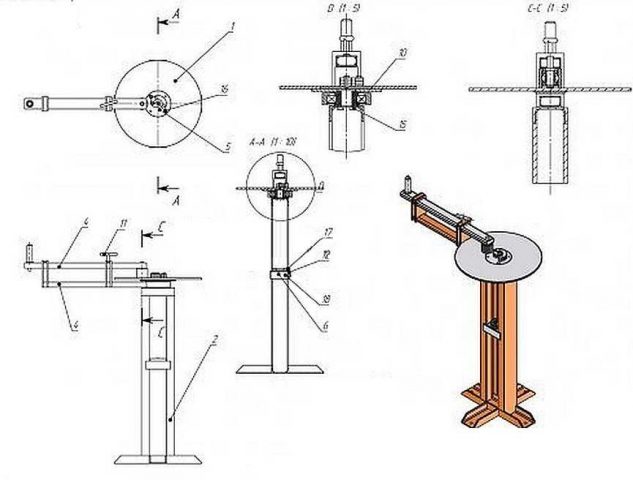

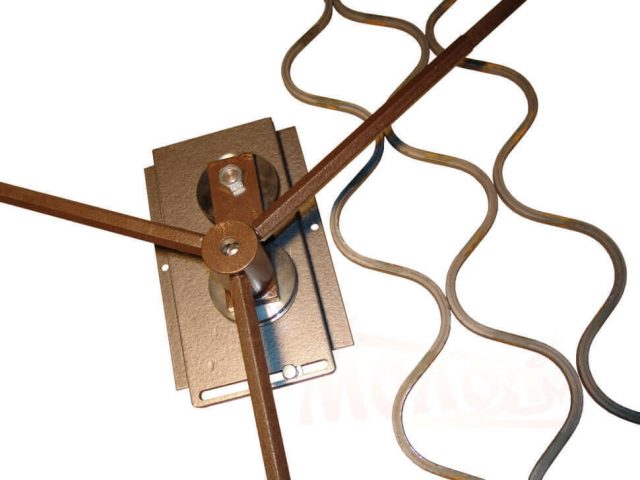

Холодная ковка, оборудование для которой своими руками изготавливается бесплатно при помощи чертежей, позволит изготавливать авторские узоры разнообразных металлоконструкций. К наиболее распространенным станкам относятся улитки, которые предоставляют возможность изготавливать многочисленные кованые холодным способом завитушки из профильной трубы, а также прочего проката. На чертеже представлен классический вариант станка-улитки, который можно соорудить в любом гараже, а ниже приведено описание конструкции.

Для стола используется листовая сталь от 10 мм. В качестве ножки применяется круглая толстостенная труба или же другой подходящий профиль. Конструкция должна иметь прочное основание, так как воспринимает высокие боковые нагрузки при работе. Рычаг изготавливается из трубы квадратного профиля со стенкой порядка 3 мм. Оптимальным считается размер 25?40 мм. Рычаг крепится к ножке посредством подшипникового узла или же другим способом. Подшипник значительно облегчит работу для получения фигурного профиля. Такая конструкция может дополняться собственными идеями по использованию дополнительных станковых приспособлений.

К изготовлению своими руками станков и приспособлений следует подойти весьма ответственно и скрупулезно. От правильности чертежей, а также выполненных расчетов зависит качество станков, а также создаваемых металлоизделий. Получив навыки и сноровку, оборудование можно разнообразить для совершенствования выпускаемой продукции.

Особенности создания элементов холодной ковки, сборка станка, чертежи

Владельцы частных домов и дач с удовольствием оборудуют свое жилище коваными изделиями. Такие предметы превосходно смотрятся в интерьере любого стиля. Они подходят для создания элементов декора в каменных, а также деревянных домах. Металлические предметы горячей обработки имеют главный недостаток – высокую цену. Отличной альтернативой является ковка холодная, готовые элементы которой имеют невысокую стоимость и доступную технологию изготовления. При таком процессе нагрев металла отсутствует, а получение необходимой конфигурации производится гибкой с последующим прессованием и выполнением сварки составляющих частей.

Типы ковки холодным методом

Выполнение операций по обработке металла требует соблюдения мер безопасности. Холодная ковка своими руками, видео основных процессов которой находится в свободном доступе, не требует специальных познаний. Достаточно иметь первоначальное обучение по работе со слесарными приспособлениями. Изготовление декоративных металлоизделий при холодной ковке своими руками выполняется при помощи трех основных типов технологических процессов:

Вытяжка

На этом этапе металлическая заготовка удлиняется с одновременным уменьшением своего сечения. Для данного процесса применяются прессовочные или же раскаточные станки. Проходящая через вальцы заготовка постепенно изменяет свою форму. На валиках могут иметься насечки рельефного типа для придания детали особой текстуры. Таким способом обработки получают декоративные лапки, пики.

Кручение

При этой обработке проводится скручивание стального прута или же полосы. Этим способом можно закручивать несколько заготовок одновременно. При этом один конец металлоизделия крепится в зажиме тисков, а второй проворачивается вдоль оси. При приложении осевого усилия на несколько скрученных прутов получится фигурное утолщение («корзинка» или же красивый «фонарик»).

Гнутье

Это воздействие проводят, используя специальные станки, по заранее заготовленным шаблонам. Металлоизделие подвергается изгибу в разных плоскостях, что предоставляет возможность изготавливать разнообразные декоративные элементы. Предлагаемые производителями станки имеют высокую стоимость, однако их можно соорудить самостоятельно.

Особенности производства металлической ковки холодным методом

Созданные в домашних условиях элементы холодного типа ковки не настолько вычурные, как полученные горячим методом, однако имеют превосходный декоративный вид. Имея под рукой набор специальных приспособлений, инструментов, оборудования, материалов можно создавать великолепные вещи, при этом соблюдая порядок технологического процесса.

Сначала подготавливается эскиз изделия. На первом этапе для работы берутся элементарные вещи. После получения необходимых навыков и овладения приемами работы, можно приступать к изготовлению более сложной продукции. На эскизе изображается общий рисунок, размеры, необходимые составные части. Учтите, что имеющееся в распоряжении оборудование предназначено для определенных операций.

После предварительного эскизного этапа проводится расчет материалов для изготовления металлоизделия. В зависимости от его сложности будет зависеть список материальных компонентов. Для простой подставки можно обойтись металлической трубой и стальными полосами, а для изготовления ворот потребуется более широкий ассортимент материалов.

Перед началом производства повторно проверяются расчеты, от которых будет зависеть конечный вид готового металлоизделия. Этот этап весьма важен, так как исправлять и выполнять подгонку продукции всегда сложнее, чем изготовить новые детали. После этого начинается основной этап создания элементов будущей конструкции. Имея в наличии составные компоненты, проводится их сборка посредством сварки и клепки. На финальном этапе выполняется шлифовка, а также покраска готового металлоизделия.

Используя этот метод, можно получить декоративные компоненты для калиток, ворот, разнообразных заборов, цветочные подставки, обрамления для зеркал и солидных картин. Помимо этого, изготавливаются фигурные ножки для столов, скамеек, стульев, детали козырьков, навесов, перил, оконные решетки, а также прочие декоративные и защитные металлоизделия. Полученные узоры металлоизделий холодной ковки своими руками становятся уникальными авторскими находками.

Приспособления и станки

Домашняя холодная ковка применяет оборудование, сооруженное своими руками, видео с которым покажет основные этапы работы. Специальные станки оснащаются ручным приводом или же электрическим. Спецоборудование для формирования завитков и плоскостных спиралей называется твистерами или закручивателями. Приспособления торсионного типа применяются для винтового кручения металлического прута, деталей из спиралей объемного вида (филаментов): луковиц, фонариков, а также корзинок.

На инерционно-штамповочном оборудовании расплескивают в особые фасонные наконечники концы прутьев, выдавливают рельефную и волновую поверхность, а также штампуют соединительные декоративные хомуты. Станки гибочного типа подразделяются на протяжные, нажимного воздействия и комбинированные. При помощи протяжного оборудования получают завитки, кольца и разнообразные спирали, имеющие широкие ядра. Нажимные приспособления позволяют создавать зигзаги, волны, а комбинированные станки выполняют все вышеперечисленные операции.

Конструкция станков

Выполняемая холодная ковка своими руками, станки, чертежи, видео для которой представлены, позволяет создавать великолепные художественные металлоизделия. Используя основные типы станков, создаются красивые узоры из металлопродукции профильного типа. Упрощенное название гибочного ручного оборудования – гнутики.

Эти приспособления применяются для получения зигзагов и волновых деталей. Для изменения угла зигзага, а также высоты волны и шага заменяется клин или прижимной ролик в центральной части. В качестве материала для этого спецоборудования служит специальная сталь, способная выдерживать повышенные нагрузки.

Твистеры-улитки имеют широкие возможности и простейшую конструкцию. Они подразделяются на улитки с лемехом поворотного типа и воротом, а также рычажные с обводным роликом. На них можно выполнять холодную ковку из профильной трубы и прочих металлических заготовок.

Станки торсионного типа увеличивают производительность, а также качество производимых деталей. Они имеют прочную станину, на которую передается основная нагрузка. Для удержания квадратного прута служат патроны-оправки, имеющие квадратного сечения гнезда. Их крепление в скользящей задней бабке и шпинделе выполняется винтовыми зажимами. Скручивание участков металлических заготовок производится при помощи подвижного ограничителя со специальной вставкой.

Изготовление наконечников на прутьях выполняется на специальном штамповочном приспособлении. Этот специальный станок использует принцип маховика. Вращая грузовую штангу, отводится назад винтовой боек. После этого в специальное гнездо вставляется штамп, и устанавливается заготовка. Раскрученная штанга приводит ударный боек в движение и происходит удар по хвостовику штампа, воздействующего на конец прута.

Для самостоятельного изготовления такого спецоборудования необходимы валки из специальной стали, шестерни, втулки для подшипников и валы.

Изготовление станка собственноручно

Перед тем как сделать холодный ковки станок, определяются с его конструкцией, а также возможностями. Сооруженные своими руками специальные приспособления позволят проводить ковку металлических предметов в практически в домашних условиях. В качестве рабочего места вполне подойдет гараж, хозяйственный блок или сарай. Определившись с ассортиментом будущей продукции, приступают к созданию приспособлений по ее выпуску. Полноценная процедура производства требует наличия всех типов станков по ковке холодным способом. Для ускорения процесса изготовления оборудования следует просмотреть соответствующие видео, где представлены уроки по сборке станков, а также изготовлению металлоизделий. Сделать собственноручно подобный станок можно используя чертежи, схемы, которые можно брать в качестве основы и изучая видеоуроки. Это позволит избежать многочисленных нюансов при создании собственной мехмастерской.

Холодная ковка, оборудование для которой своими руками изготавливается бесплатно при помощи чертежей, позволит изготавливать авторские узоры разнообразных металлоконструкций. К наиболее распространенным станкам относятся улитки, которые предоставляют возможность изготавливать многочисленные кованые холодным способом завитушки из профильной трубы, а также прочего проката. На чертеже представлен классический вариант станка-улитки, который можно соорудить в любом гараже, а ниже приведено описание конструкции.

Для стола используется листовая сталь от 10 мм. В качестве ножки применяется круглая толстостенная труба или же другой подходящий профиль. Конструкция должна иметь прочное основание, так как воспринимает высокие боковые нагрузки при работе. Рычаг изготавливается из трубы квадратного профиля со стенкой порядка 3 мм. Оптимальным считается размер 25×40 мм. Рычаг крепится к ножке посредством подшипникового узла или же другим способом. Подшипник значительно облегчит работу для получения фигурного профиля. Такая конструкция может дополняться собственными идеями по использованию дополнительных станковых приспособлений.

К изготовлению своими руками станков и приспособлений следует подойти весьма ответственно и скрупулезно. От правильности чертежей, а также выполненных расчетов зависит качество станков, а также создаваемых металлоизделий. Получив навыки и сноровку, оборудование можно разнообразить для совершенствования выпускаемой продукции.

Рекомендуем также к прочтению:

Технология холодной ковки своими руками

Любуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки.

Что такое холодная ковка? Какие нужны для неё станки? Что можно изготовить на этих станках? Ответы на эти вопросы вы найдёте в нашей статье.

Холодную ковку правильнее будет назвать — механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

- Витые ограды.

- Украшения для жилых сооружений.

- Узорные ворота.

- Ограждения для балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решёток.

Элементы изготовленные методом холодной ковки

Элементы изготовленные методом холодной ковки

Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Станки для холодной ковки

Ниже мы приведём вам инструкции по самостоятельной сборке станков для холодной ковки.

Станок «улитка»

Изготовление станка «улитка», это один из примеров самостоятельного конструирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Вам нужно ориентироваться на своё представление о работе станка, как и что будет гнуться, какое количество витков спирали будет достаточно для качественной работы, какого размера будет рычаг со столешницей. Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений.

Станок “улитка”

Станок “улитка”

Изготовление основных узлов станка

Процесс сгибания железного прута, подвергает станок сильным нагрузкам, поэтому при изготовлении каркаса для «улитки», используется только металлические уголок, швеллер или толстостенная труба. Не делайте каркас из деревянных брусьев, такой стол не выдерживает длительных нагрузок и разрушается.

Столешница для «улитки» делается из металлической плиты вырезанной в форме круга, толщиной не менее 4мм. Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа.

Основной вал и рычаг.

Основной вал размещается по центру между столешницами и крепится к основанию с помощью четырёх прямоугольных треугольников. Изготовить вал можно из толстостенной трубы нужного диаметра.

Рычаг крепится к валу с помощью кольца и вращается вокруг него, дополнительно на рычаг устанавливается ролик для сгибания прутьев на верхней столешнице.

Схема станка

Схема станка

Разметка и монтаж навесных деталей

В зависимости от того желаете ли вы производить только однотипные образцы или вам потребуются более художественные изделия, существует три варианта устройства «улитки».

Вариант №1.

Это самый простой из трёх вариантов, суть его в том, что на столешнице прорисовывается контур спирали.

Чертёж сегментов “улитки”

Чертёж сегментов “улитки”

По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. На такой статичной «улитке» вы сможете производить простейшие изгибы.

Вариант №2.

Второй вариант является самым популярным среди самодельных станков, он подразумевает изготовление разборной улитки из съёмных частей. Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

“Улитка” из полос металла

“Улитка” из полос металла

Вариант №3.

В третьем варианте вместо разборных сегментов-упоров, изготавливаются несколько съёмных модулей с разными вариантами улитки, которые меняются по мере необходимости. Модуль делается куска железа на который наварены сегменты повторяющие части спирали.

Модули “улитки”

Модули “улитки”

- Установите каркас на месте где вы будете иметь свободный доступ к станку со всех сторон.

- Забетонируйте ножки каркаса в полу или закрепите каркас другим доступным способом.

- Приварите к каркасу основную столешницу.

- Установите основной вал приварив его к столешнице и укрепив треугольниками.

- Наденьте на вал вращающийся рычаг.

- Установите верхнею столешницу, приварив её к основному валу.

- Установите на столешницу сегменты улитки.

После сборки проведите пробное сгибание прута.

Что бы более подробнее узнать о сборке станка для холодной ковки «улитка» ознакомьтесь с видеороликом:

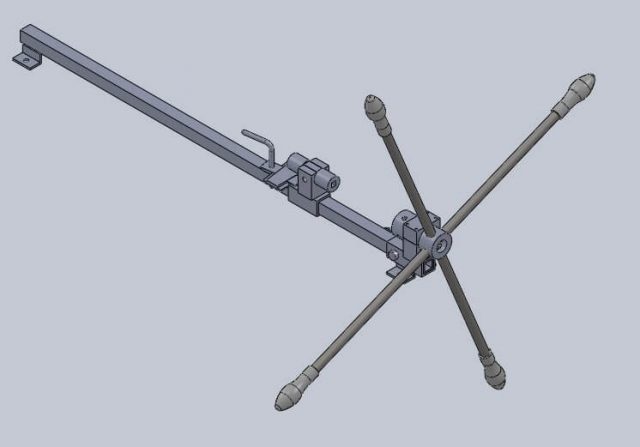

Станок торсионный

Данный станок предназначен для одноосного продольного скручивания заготовки из прутка поперечной или квадратной формы.

Станок торсионный

Станок торсионный

Для основания торсионного станка используются швеллер или двутавр. К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

Виды станков

Виды станков

Далее необходимо изготовить ручку для проворачивания подвижной части зажима. Её рычаг должен бить как можно длиннее, для снижения прикладываемого усилия. Саму рукоятку лучше сделать с резиновой втулкой, для исключения проскальзывания руки во время работы.

После полной сборки станка его проверяют на надёжность работы подвижных элементов и точность производства деформации прутка. После проверки станок крепится к опорной раме.

Простая модель торсионного станка

Простая модель торсионного станка

Как сделать торсионный станок своими руками смотрите в ролике:

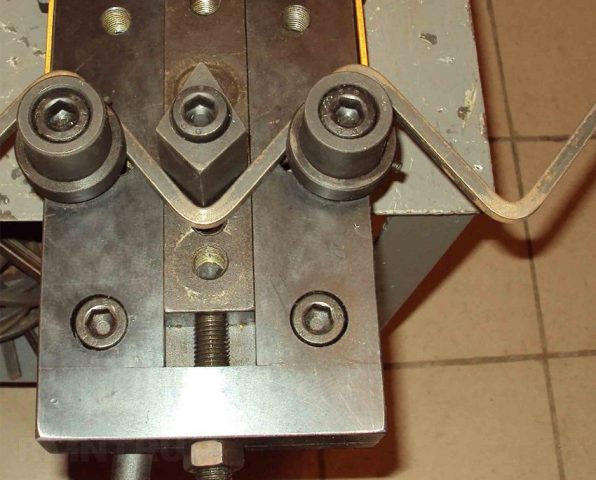

Станок «гнутик»

Чтобы качественно сформировать угол в изделии производимом методом холодной ковки, вам понадобится станок под названием «гнутик». Он состоит из стальной пластины с подвижным упором на которых находятся два опорных вала и рычаг.

Станок “гнутик”

Станок “гнутик”

Заготовка помещается между клином и опорными валами. После этого, с помощью рычага происходит смещение клина по направлению к валам, что приводит к изгибу заготовки.

Компьютерная модель станка

Компьютерная модель станка

Изготовить такой станок довольно просто, главное следовать приведённому чертежу и использовать инструментальную сталь, поскольку во время работы на части устройства производится большая нагрузка.

Как сделать станок “гнутик” вы также можете посмотреть в видеоролике:

Станок «волна»

Правильнее назвать данный станок — управляемая волна. Оснащение станка состоит из пары стальных дисков диаметром 140 мм., которые крепятся при помощи болтов к рабочей столешнице. На ведущем диске закреплена ось вращения универсального воротка.

Станок “волна”

Станок “волна”

Управление волной происходит в следствии изменения расстояния между дисками. При обкатывании воротком прутка вокруг ведущего диска, происходит формирование узора, после этого, пруток снимается с кондуктора и формируется узор с другой стороны.

Посмотреть работу станка вы можете в видеоролике:

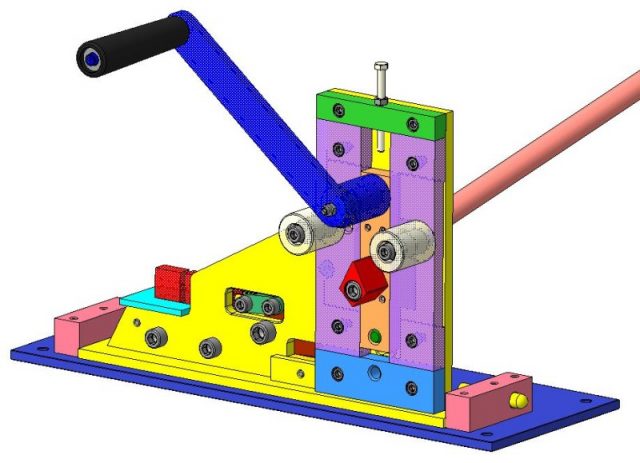

Станок — пресс

Для формирования наконечников прутьев необходим пресс. Этот станок работает по принципу маховика, в начале вращая штангу с грузами отводят винтовой боёк назад до упора. После этого вставляют в гнездо сменный штамп и ставят заготовку. Далее, быстро раскручивают штангу в обратную сторону и оставляют его свободно вращаться. В заключении боёк сильно бьёт по хвостовику штампа, за счёт этого развивается усилие достаточное для штамповки.

Прокатный пресс

Прокатный пресс

Что касается ручного прокатного стана, то его можно сделать самостоятельно, но вам всё равно придётся заказывать — валки из специальной стали, подшипниковые втулки и валы, а шестерни покупать в магазине. Изготовить на таком станке можно только наконечники «гусиная лапка» и «лист».

Соединение и покраска деталей

Элементы произведённые методом холодной ковки, соединяются двумя способами:

- Сварка — детали привариваются друг к другу, а окалина стачивается «болгаркой» или другой шлифовальной машиной.

- Хомуты — такой вид соединения смотрится гораздо красивее. Для хомутов используют проштампованные полоски металла толщиной от 1,5 мм.

Покраску готовых изделий производят кузнечными эмалями или красками для металла на акриловой основе.

Соединения деталей с помощью сварки

Соединения деталей с помощью сварки

Изделия произведённые методом холодной ковки

Предлагаем вам ознакомиться с вариантами изделий которые вы можете сделать используя метод холодной ковки:

- Элемент забора полностью сделанный по методу холодной ковки. Для соединения деталей использованы хомуты. Для изготовления использовались станки: «улитка», торсионный, «гнутик» и «фонарик».

- Скамейка содовая — изготовлена посредством холодной ковки и обшитая деревом.для соединения элементов использована сварки и хомуты. В изготовлении применялись станки — «улитка», торсионный, пресс.

- Балконные перила — метод производства — холодная ковка. Элементы перил соединены при помощи сварки и хомутов. Используемые станки при производстве — «волна», «улитка», пресс.

- Лестничные перила — произведены по методу холодной художественной ковки. Детали соединены с помощью сварки. В производстве использованы станки — торсионный, «фонарик», «улитка».

- Козырёк — методом холодной ковки выполнен каркас козырька. Детали соединены с помощью сварки. В процессе изготовления использованы станки — «улитка», «волна», пресс.

- Мангал — простая конструкция изготовленная по методу холодной ковки. Для соединения деталей использованы хомуты и сварки. Элементы мангала производились на станках — торсионный, «улитка».

- Двуспальная кровать — для спинок использован метод холодной ковки. Соединения сделаны сваркой и хомутами. В процессе изготовления использованы станки — «улитка», «волна» и пресс.

Как видно из всего вышеперечисленного, метод холодной ковки не требует больших финансовых затрат и довольно лёгок в освоении, поэтому если вы решили начать обучение кузнечному делу именно с этого метода, то вы поступили правильно.

Vadyaha › Блог › Станок для холодной ковки своими руками

Все привет, вот сегодня весь день возился в мастерской и вот что наварил).

Всем мира и добра!

Смотрите также

Комментарии 25

Неплохо получилось, но это для тех у кого есть руки и желание. У меня его не было, хотя чертежей всяких кучу понаходил. Купили готовые станки: spbstanki.ru/ruchnoy-instrument-holodnoy-kovki

Здравствуйте. Ответь пожалуйста. Кривизна и угловатость улитки не имеет значения? Прут все равно выйдет аккуратным?

нет, нужно делать максимально ровно, у меня небольшой изгиб был на улитке, а деталь получается еще крывее

Холодная ковка для понимающих это Г (мягко сказано), поэтому она ни чего и не стоит и нельзя на этих полуфабрикатах заработать, а вот производители этих станков для холодной ковки очень даже не плохо зарабатывают продавая по 5000-10000 евро станки + матрицы к ним .Если делать красивые вещи то только молот и горн, а холодная ковка это погонаж.

С вами согласен полностью

Хватает толщины 8 мм, не соскакивает пруток? Если крутить примерно квадрат 8-10 мм?

десятый квадрат крутил, хватает но хотелось бы повыше

А если наварить на улитку этот согнутый квадрат, все-таки уже будет 18мм?

попробуй, я не стал заморачиватся

где взял такой толстый метал для улитки и чем вырезал?

Металл 8мм. Остался ещё от деда, вырезал болгарской 125ой

как мне повезло с ней, у меня покупная “по халяве”

Да, больше повезло. Когда собирался заняться художественной ковкой — покупал инструмент, делал горно, … Все друзья знали и предлагали все что “не поподя”, все что отношение имеет. За 4-ре года набралось ого-го!

Продолжаете занимается ковкой?

Нет.

Все заготовил: рабочее место, инструмент, топливо, … но так и не занялся. Сезон шабашил на стройках, сезон лечился, а этот решил посвятить УАЗу. Поэтому из-за смены интересов все стоит.

Рынка сбыта нет, материал дорог. Все кто в поселке открывались(официально) — закрылись.

Просили все продать — жалко.

Еще может займусь.

Есть станочки для “холодной” ковки фирмы eisenkraft — eisenkraft.ru/ Покупал бу.

Читаю определенные ресурсы по ковке, коплю идеи(могу поделиться).

Могу снять размеры с заводского оборудования.

Окей, на “ты”. Да у нас тоже рынок не ахти, и металлистов хватает, у меня есть другая работа в командировках правда, но всю жизнь по командировкам жизнь чет перспектива вообще не айс. Вот я в свободное время и занимаюсь тем что душу греет, надеюсь что все пригодится, у нас теплиц много, может теплицами займусь.

У меня основная — за компом.

А железки — это хобби.

Вот греться зашел, делаю “пресс” из домкрата 8т.

Только доделал отрезной станок, из болгарки на 235 мм.

Еще хочу станок сверлильный из “рулевой рейки 2108”. Рейку нашел, теперь дрель нужна или мотор.

Я тоже думал сверлильной из реки зубилы сделать). Как сделаешь — обязательно выложи! А отрезной я решил со следующей зарплаты купить заводской, у меня лишних болгарок все рано нет, все рано покупать, пусть дороже за то заводское, мы на работе таким пользовались — красотааа))) А пресс зачем? да еще и на 8 т?

Просто домкрат рабочий у отца валялся лет 30-ть!

А мне нужно было подшипник ступичный заменить, а там с помощью пресса красота.

С другом разговорился, он швеллер на 120 мм отдает “затак”, 6-ть метров. Он конечно знает что я болен на железки.

Так что из расходов — не хватает 3-ри метра швеллера на 160 мм. И все.

Самодельный станок для холодной ковки своими руками чертежи

Невооружённым глазом можно заметить, что у того или иного человека появился красивый забор или ворота, различного вида предметы декорирования приусадебных участков. Всё это воплощается в реальность посредством ковки, с отсутствием каких — либо температур.

В современном обществе очень хорошо развита холодная ковка металла. За долгие годы существования такого промысла, люди создавали инструменты, с помощью которых можно производить тонкие элементы декорирования из железа.

Основные приспособления

Механизмы без которых холодная ковка была бы очень тяжёлым занятием

Механизм улитка

Применяется для придания отдельным участкам поковок спиралевидной формы. Как правило, сама улитка закреплена на толстой, железной

плите и может быть съёмной. Толщина такой плиты должна быть не тоньше 4 миллиметров толщиной. Как правило, на изделие, который создан своими руками, необходимо изготовить различные оттиски, называемые шаблонами. С помощью подготовленных шаблонов есть возможность придавать стальным прутьям различные формы.

Механическое устройство универсал

На таком устройстве осуществляется резка, клёпка и формирование. Довольно удобная вещь, в своём роде. В отличие от заводского электрического механизма, его можно также собрать своими руками и сэкономить свой бюджет.

Устройство гнутик

С помощью него производится дуговая деформация под углом. Главное заранее сделать чертежи и точно разметить градусы углов, чтобы с помощью станка производить точное сгибание прутьев.

Аналог гнутика твистер

Способствует производить сгибание вдоль продольной оси уже готового объекта. Такое приспособление можно сделать несколькими способами. По металлическому шаблону, как это распространено и закрепив на толстой доске крупные болты. Суть такого станка в том, что оба конца металлического прута зажимаются и с одной стороны, посредством вращающейся рукояти, производится скручивание.

Агрегат волна

С его помощью можно получать волнообразные заготовки из металлических прутьев. С помощью такого станка можно изготавливать периодические решётки по типу «Боярские», «Волна».

Штамповый пресс

С помощью такого пресса, на изделие наносятся штампы с различными узорами. Как правило, должно иметься огромное множество таких штампов с различными рисунками. Производится это посредством вдавливания в металл штампа. Соответственно, под давлением на металле остаются чёткие отпечатки шаблонов.

Механический узел

Для сгибания кругов из металлических прутьев, различных диаметров. Когда в конструкции декора должны присутствовать круги, такое приспособление незаменимо.

Виды холодной ковки

В кузнечном деле, червонную болванку, либо отдельную деталь, принято называть «поковкой». Такой же термин имеется и в горячей ковке металла. Только он уже означает процесс ковки металла, для придания заготовке необходимой формы.

Различают непосредственно 7 видов холодной ковки, которые производятся по строгой последовательности. Каждый вид — это определенный процесс, производимый с заготовками. Если не совершать этих действий в соответствии с требованиями, то у вас ничего не получится. Итак, рассмотрим эти виды.

Непосредственно, ковка металлических заготовок. Ковка является самым сложнейшим и объёмным процессом в кузнечном деле. Холодная ковка разделяется на следующие виды и подвиды:

Осадка

Такое действие производится под давлением. Делается это для того, чтобы уменьшить высоту заготовки и увеличить боковые размеры заготовок.

Протяжка

Это действие производится за счёт нагревания заготовки и обработке молотом. За счёт чего, уменьшается площадь поперечного сечения и происходит увеличение длины заготовки.

Прошивка

Данное действие производится для получения на заготовках необходимых отверстий. Как правило, совершая такое действие, на заготовках появляются различных размеров пазы, отверстия различных диаметров. Прошивка бывает нескольких видов:

Открытая прошивка

Производится сплошным прошивнем, за счёт вытеснения металла. Однако такое действие влечёт за собой дополнительную обработку заготовки.

Закрытая прошивка

Производится пустотелым прошивнем. Обычно используют при изготовлении больших отверстий.

Совет: «За счёт осадки и протяжки металлических заготовок, структура металла может стать хрупкой. Поэтому необходимо обращаться с заготовками аккуратно, чтобы не допустить внезапной поломки той или иной детали! В лучшем случае придётся переделывать поковку, а в худшем случае, может нанести здоровью непоправимый вред!»

На этом процесс холодной ковки не завершается, а наоборот находится в самом разгаре

Далее совершается три последовательных этапа:

Наглядный процесс холодной ковки.

Штамповка

(штампование) — называется процесс пластичной деформации заготовки, с изменением форм и размеров металла. Различают несколько видов штамповки:

Объёмная штамповка

Производится за счёт давления. Когда ковочная деталь нагрета до соответствующих размеров, она подвергается прессованию специальными штампами. Такой способ применяется на производствах, где детали, полученные таким способом, выпускаются партиями.

Листовая штамповка

Производится из листового железа. Применяется при производстве мелких и средних деталей металла. Такой вид штамповки позволяет добиться высокого качества и прочности от изготавливаемых деталей.

Прессование

Этот процесс обработки металла производится за счёт высокого давления, за счёт чего повышается плотность металла и изменяется его форма. Существует несколько видов прессования:

Прямое прессование

Такой способ позволяет получать различные профильные заготовки (прутья, трубы, профили). Процесс заключается в выдавливании металла через определённое отверстие.

Обратное прессование

При этом процессе заготовка располагается в формуляре, а давление производится в обратном направлении, нежели при прямом прессовании.

Волочение

Является процессом протягивания , уже прессованных прутьев через специальную волочильную матрицу. За счёт такого процесса можно получить проволоку, фасонные профили, трубы с тонкими стенками.

Заключительным, а также достаточно ответственным этапом является прокатка

В этом процессе участвует закон «Силы трения», за счёт которого, путём трения специальными валиками о поверхность заготовки, происходит пластическая деформация. В свою очередь различают 5 видов прокатки изделий:

Завершающий этап холодной ковки -прокатка.

Продольная прокатка

При использовании этого вида прокатки, на станке, валики вращаются в разные стороны. За счёт этого происходит постепенное обжимание и удлинение детали. В данном случае производится листовое железо, ленточное железо и полосы.

Поперечная прокатка

При данном виде прокатки, валики движутся в одном направлении. За счёт этого деталь подвергается деформации в поперечном движении. К примеру, посредством такого вида получают цилиндрические шестерёнки с накатанными зубцами.

Поперечная или винтовая прокатка

в данном случае валики на станке установлены под углом друг к другу. Тем самым поковка получает поступательное и вращательное движения. Между этих валов получается зазор и металл, попадая в этот зазор, получает свою деформацию. Такой вид прокатки используется для создания трубных заготовок, так называемых «гильз».

Проектирование станка для холодной ковки

Прежде, чем заниматься сборкой , необходимо создать проект, в котором будет подробно описано всё то, что вы собираетесь воплотить в реальность.

Однако, перед созданием своего стального детища, необходимо прочитать очень много литературы, в которой подробно описаны все приспособления. Чтобы в процессе сборки не возникло непредвиденных ситуаций, важно иметь представление о станке, его размерах и размерах каждой из деталей, которые будут задействованы в проекте.

Потому, как все детали будут производиться из чернового металла или из каких-либо деталей, которые лежат без дела в вашем гараже.

Итак, прежде чем приступить к изготовлению изделия для ковки, необходимо изготовить станину, на поверхности которой и будут располагаться все необходимые детали станка.

Чтобы иметь представление о самодельном станке и о ковке в целом, а также узнать, как собрать, посмотрите видео ролик, представленный ниже:

Теперь, когда у вас сложилось представление, можно приступить к изготовлению — станины.

Станина должна изготавливаться из прочного материала. Это может быть массив дерева, причём достаточно плотным и толстым или железная плита. Однако, она должна иметь железную опору из сваренных или прочно закреплённых к станине ножек. В готовом виде у вас должен получиться прочный верстак.

После того, как станина изготовлена и установлена в необходимом месте, можно начинать собирать и крепить все приспособления на станину.

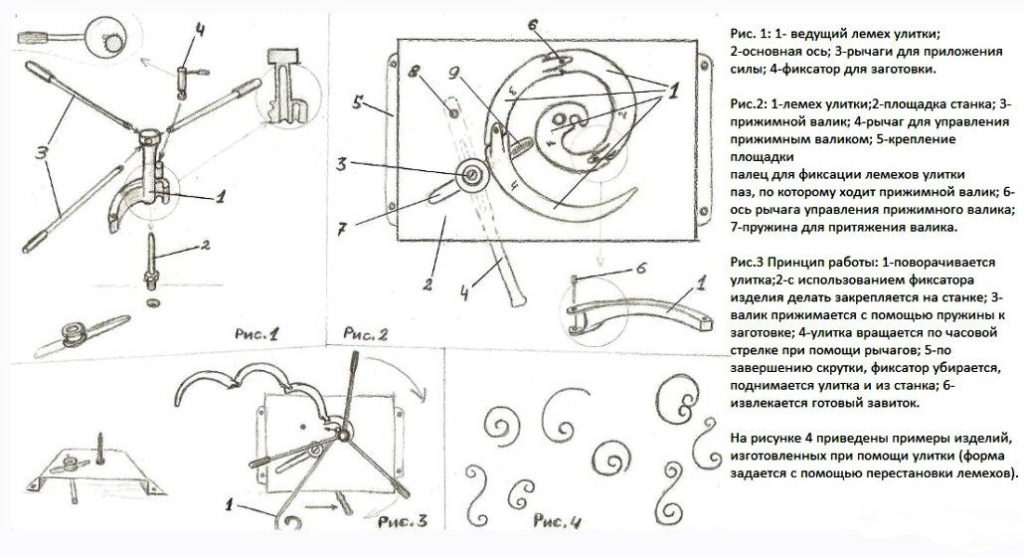

Схема сборки приспособления «Улитки».

Выше представлена схема сборки приспособления, так называемой «Улитки». Предназначена она для изготовления спиралевидных завитков на поковке.

Составляющие детали механизма

- Ведущий лемех самой улитки,

- Основная ось,

- Рычаги для совершения силовых операций,

- Фиксатор для металлической заготовки,

- Площадка станка,

- Прижимной валик,

- Палец для фиксации лемехов улитки,

- Пружина для притяжения прижимного валика,

- Рычаг управления валиком.

Для большей наглядности можно посмотреть архив чертежей данного приспособления. Скачать

Универсальный станок для холодной ковки предназначен для отрезания металлической полосы, металлического прутка или квадрата. Также можно пробивать отверстия под

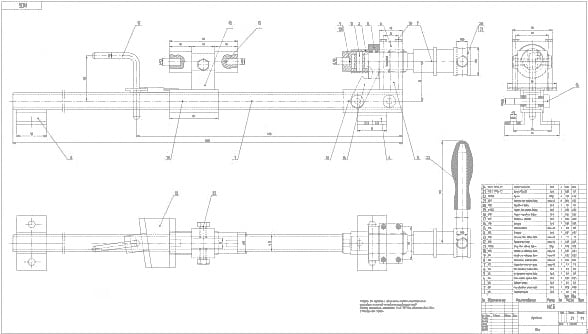

Чертеж универсального станка

заклёпки и заклепать ту или иную деталь. Он приспособлен для сгибания под заданным углом и для производства вальцевания. Состоит такое приспособление из 39 деталей. Подробнее с ними вы сможете ознакомиться в данном архиве. Скачать

Гнутик

Предназначен для сгибания различных металлических заготовок, а также дуговых поковок определённого радиуса. Для изготовления данного станка применяют преимущественно инструментальную сталь. Это объясняется тем, что в приспособлении преобладают большие нагрузки. Состоит из рукояти, движущегося по оси углового гнутика, три валика, которые в закреплённом состоянии похожи на треугольник. Также крепёжные элементы и элементы крепления станка к станине.

Твистер

Предназначен для сгибания металлических прутьев, квадратов и полос вокруг продольной оси. Получается торсионное скручивание. Состоит из двух креплений, закреплённых на усиленной станине с отверстиями под металлический прут и рукояти, чтобы совершать движения по оси. Более подробную информацию можно найти в архиве чертежей данного приспособления.

Приспособление волна предназначено для изменения изгиба металлической заготовки, получая волнообразные детали. По своей значимости — это тот же гнутик, однако имеет волна сложную конструкцию.

С помощью штампового пресса можно совершать оттиски рисунков на металлических заготовках.

Если вы вдруг собрались сделать собственноручно, начертите обязательно все нужные эскизы и чертежи с размерами, предположительно таких же размеров, какими они будут в сборной конструкции.

Такой манёвр позволит Вам полностью иметь представление о будущем станке, поможет редактировать все детали на чертеже. Также посмотрите множество роликов в интернете на тему «Как сделать приспособления для холодной ковки?». Это даст возможность иметь представление о полной картине.

А также прочитайте немного литературных произведений, которые посвящены данному вопросу. Как изготовить ту или иную деталь, а также, из какого материала она должна быть изготовлена, вы тоже должны изучить. Когда вы будете знать наверняка, что к чему, вы с лёгкостью сможете сделать станок своими руками!

Ниже представлены три видео ролика посвящённые отдельным частям механического узла, без применения высоких температур:

Приспособление «Гусинная лапка» видео

Приспособление «Твистер» видео

Приспособление «Улитка» видео

Как сделать своими руками станок Улитка для холодной ковки?

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель.

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов. Они не только украшают, умелые мастера могли создавать из металла письменные приветствия. Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Технология изготовления приспособления «Улитка»

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

- Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

- Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

- Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

- Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

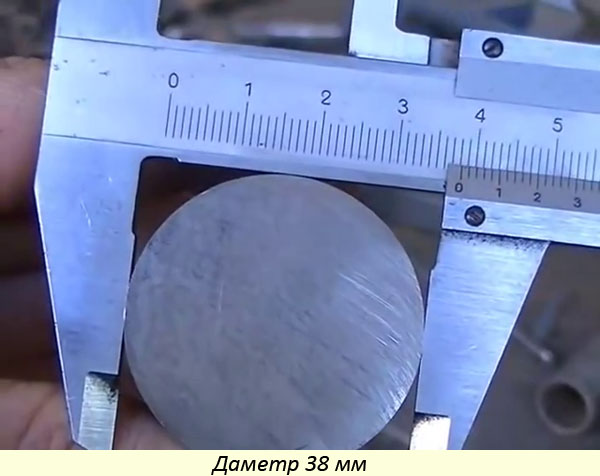

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как гнуть профильную трубу на станке «Улитка»?

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

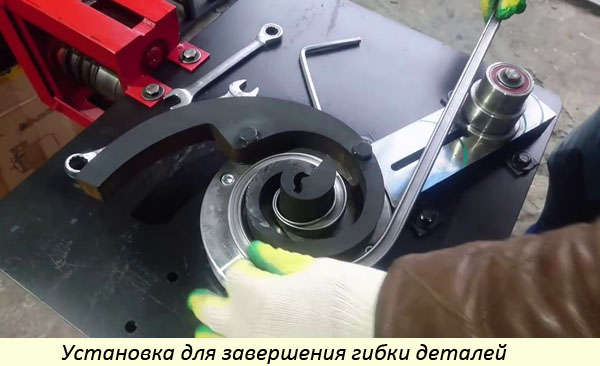

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Примеры изделий с завитками

Оригинальный козырек над входом в здание:

При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

На лестничном пролете завитки выглядят весьма оригинально.

Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

Видео: “Улитка” – холодная ковка своими руками.