Принцип работы пиролизной установки: эффективность и изготовление своими руками

Водяное отопление удобно, потому что равномерно обогревает все помещения в частном доме. Топливо для нагрева теплоносителя используется различное: электричество, уголь или дрова. Последний вид для многих домовладельцев наиболее предпочтителен, дело не в том, что он экономичен, а в том, что порой, единственно возможный. Не все могут купить котёл под твёрдое топливо, а сделать пиролизную установку самостоятельно вполне возможно.

Пиролизная печьОднако при своей доступности, для отопления дома водяным теплоносителем, дровяная установка обладает одним существенным недостатком – дрова очень быстро сгорают, а вода в системе, как следствие, быстро остывает. Обычно одна закладка дров – это 3-4 часа горения. Не удивительно, что домовладельцы обращают внимание на пиролизные установки.

Описание и устройство

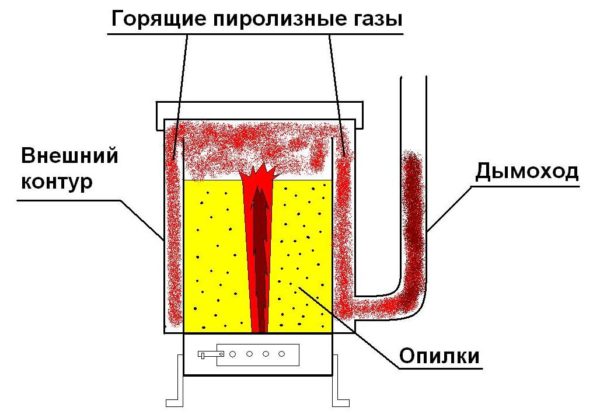

Что такое пиролиз и с чем его едят? Всё просто. При нагревании древесного топлива из него выделяется горючее вещество в газообразном виде. Его получение и использование и есть пиролизная технология печи, но все по порядку.

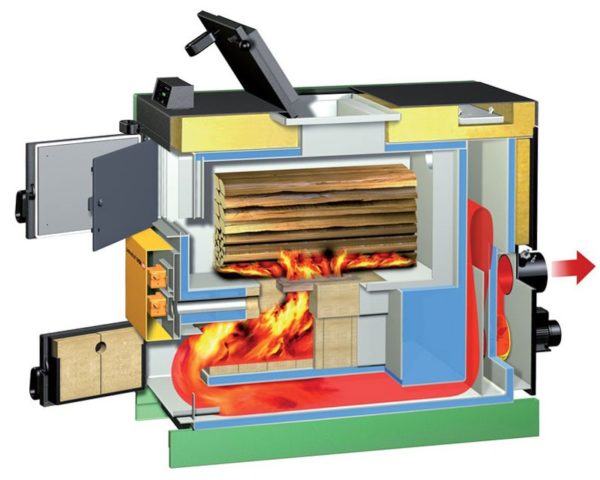

В обычной печи, где сгорают дрова, тоже есть газ, он и горит, но процесс не контролируется. В установках, дрова тлеют без доступа кислорода или с минимальным его присутствием, а освобождаемый из древесины пиролизный субстрат направляется в другую камеру для дальнейшего использования, где сгорает, смешиваясь с кислородом.

КПД от такого способа многократно увеличивается, а время работы продлевается в несколько раз. Так топливо, которое сгорает за 3-4 часа в обычной печи, расходуется в несколько раз дольше: до 10-12 часов.

Такие твердотопливные печи могут работать на разных видах топлива в других вариациях: щепа, опилки, гранулы или прессованные брикеты, из угольного или деревянного сырья. Каждый вид топлива показывает свои характеристики, но можно с уверенностью утверждать, что чем плотнее топливо, т.е. меньше фракции, из которого оно состоит, тем дольше и эффективнее будет работать отопительная установка (вплоть до нескольких суток с одной загрузки).

Итак, смешанный с кислородом газ сжигается в специальной камере и выводится через теплообменник, где нагревает воду, отдавая энергию. Дальше, посредством естественной циркуляции, нагретая вода поступает в отопительную систему, где отдает тепло и возвращается в теплообменник.

В этом видео рассматривается принцип работы:

Преимущества и недостатки

Рассмотрев принцип работы твердотопливных установок, понятно, что КПД у них очень высокое, а использование разных видов топлива – большое преимущество, но существуют и недостатки, которые нужно осветить. Но прежде перечислим плюсы.

Топка

Топка

Преимущества пиролизного котла:

- Высокая температура горения.

- Цена энергоносителей незначительна. Отходы от деревопроизводства для многих бесплатные, а это лучшее топливо для пиролизной конструкции.

- Время горения одной закладки 10-24 часа.

- Высокая температура горения предотвращает образование сажи, дыма практически нет, а значит, нет угарного газа и вредных для здоровья веществ.

- В качестве топлива можно использовать не только каменный уголь и древесину, но и полимерные вещества, тряпочную ветошь и т.д.

Недостатков немного, но они есть:

- Промышленные модели дорого стоят.

- Топливо может быть любым, но просушено оно должно быть хорошо, — влажные опилки тлеть не будут. КПД резко снижается, если влажность выше 15 %.

- Пиролизная технология требует нагнетания в камере сгорания воздушных масс, а это зависимость от электроэнергии. Однако есть конструкторские решения, которые сделают установку полностью автономной.

Изготовление

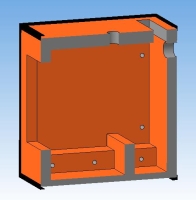

Прежде, чем перейти к самостоятельному изготовлению оборудования, для полного понимания нужно рассмотреть его классическую схему.

Пиролизная конструкция имеет две камеры сгорания. В первой – топливо разлагается на элементы, т.е. на синтез пиролиза. Она разделена колосником на две части: загрузочную часть для разделения твердого энергоносителя и топочную, где образуется необходимая температура для образования пиролизных веществ.

Затем, полученный газ поступает во вторую камеру – отсек смешивания газа с кислородом и сжигания этой смеси. Выделяемая энергия поглощается теплоносителем в теплообменнике, где догорают остатки газа, а отработанный дым выводится наружу.

Порядок изготовления из газового баллона

Чтобы самостоятельно изготовить самый простой котел из газового баллона нужно:

- Используя баллон, бывший в употреблении, для безопасности, следует очистить его от остатков газа. После того, как он полностью выйдет, слейте газолин, а вместо него залейте воду. После нескольких дней удалите её — баллон готов к дальнейшему использованию.

Установка из баллона

Установка из баллона

- Горловину баллона отрежьте болгаркой, чтобы получился ровный цилиндр. Внутри него будет сгорать пиролизное вещество, но основная энергия будет отводиться в другую камеру с теплообменником.

Конструктивно это будет так: прямоугольная «рубашка» с теплообменником и вставленный в нее баллон.

- Чтобы сварить камеру потребуется 4 прямоугольных листа с размерами 120х60 см и два квадрата со сторонами в 60 см. В них вырежьте круглые отверстия с размером внешнего диаметра, полученного ранее цилиндра. Размечать лучше по месту – приставить квадрат к цилиндру и обвести маркером.

- Квадраты приварите к цилиндру снизу и сверху на расстоянии 120 см. После к квадратам приварите прямоугольные листы (60х120см.)

- Самая простая схема воплощена. КПД конструкции очень низок, даже если сделать обвязку теплоизолятором, поэтому более сложная, но эффективная пошаговая схема будет описана ниже.

Необходимый инструмент

- Электродрель.

- УШМ (болгарка).

- Электросварочный аппарат. Лучше постоянного тока, поскольку сварные швы требуются более надежные.

- Расходный материал: отрезные и шлифовальные диски для УШМ, электроды.

Необходимые материалы

- Металлический лист не менее 4 мм по толщине.

- ВГП трубы разных диаметров.

- Профильные трубы с толщиной стенки не менее 2мм.

- Полосы листовой стали.

- Расходный материал: болты, электроды и т.п.

- Средства индивидуальной защиты.

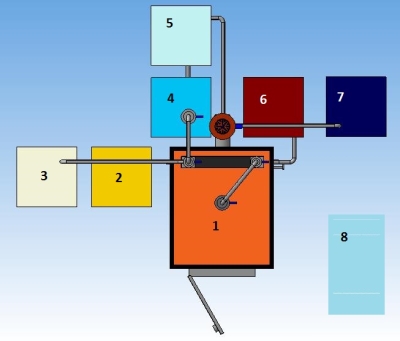

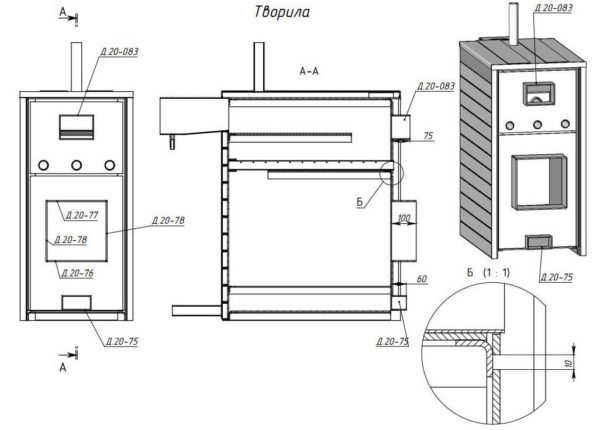

Чертеж установки по схеме Беляева

Настоящая схема примечательна тем, что печь по мощность не уступает заводским моделям. Конструкция испытана годами и разными пользователями. Заводские аналоги стоят около 40-50 тысяч рублей, а в самодельном варианте цена уменьшается втрое, — нужны лишь купить материалы и расходники.

Чтобы создать такую установку, придется потрудиться на славу. Сначала, требуется внимательно изучить конструкцию. Для этого начертите эту схему, можно на компьютере. Это поможет досконально разобраться в ней и не допустить ошибок при монтаже котла.

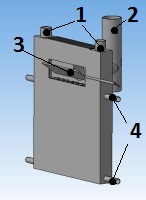

Схема сборки: пункт 0-3

Схема сборки: пункт 0-3

При изготовлении используйте металлические заготовки правильной геометрии. Это трудно сделать обычной болгаркой. Даже выполняя резку различными приспособлениями невозможно выдержать необходимую геометрию. Поэтому рекомендуется не экономить на стадии подготовки материала и обратиться на профильные заводы или металлобазы для нарезки металлических листов на гильотинном оборудовании.

- Первым делом собирается ёмкость для пиролизной реакции. Она состоит из камер сгорания и дожига.

- После завершения этой операции, к боковым стенкам ёмкости привариваются воздухоотводы. Делаются они из швеллера, в котором с определенным шагом просверливаются отверстия диаметром 10-12 мм.

- В топочнике, посередине, в задней стенке вырезается отверстие для воздушной трубы, к ней приваривается патрубок.

Порядок монтажа: пункт 4-8

Порядок монтажа: пункт 4-8

- Далее переходят к изготовлению теплообменника, для чего в 2 заготовках идентично друг другу вырезается нужное количество отверстий под трубы.

- Отрезается столько же отрезков трубы, в данном случае – 10, которые привариваются к приготовленным ранее заготовкам.

- После, готовый теплообменник вваривается дуговой сваркой в корпус печки. Делают заслонку-дроссель.

- Спереди приваривают стенку. В ней предварительно прорезаются отверстия для входа/выхода воздуха.

- После формируют боров и крышку в месте заслонки.

Работы: пункт 9-12

Работы: пункт 9-12

- Основные работы произведены, теперь нужно зачистить сварные соединения. Прежде швы обстукивают молотком или обрабатывают щеткой по металлу. Если швы ровные, то обрабатывать завистным болгарочным кругом необязательно. При необходимости швы стараются сильно не затирать, — нарушается сцепка.

- Переходят к изготовлению кожуха, который делают из металла не тоньше 4 мм и металлического уголка.

- Для качественного приваривания уголка к металлическому листу рекомендуется в уголках предварительно просверлить несколько отверстий для прихватки.

- Когда кожух готов, его нужно проверить на герметичность. Для этого используют обычную воду. В случае протечки, это место помечают мелом, а потом переваривают. Это важный этап в работе, — нужно быть предельно внимательным и терпеливым.

Выполнение работ: пункт 13-16

Выполнение работ: пункт 13-16

- Места соединений необходимо утеплить, это касается верхней крышки.

- Переходят к регулировке воздушных заслонок резьбовыми шпильками.

- Заготовку закрывают кожухом. Делают воздухоотвод из профильной трубы.

- На кожух навариваются петли, монтируется дверь. Лучше использовать чугунную. Производят футеровку.

Сборка: пункт 17-21

Сборка: пункт 17-21

- Первый отсек обкладывают шамотным кирпичом. Для этого его обтачивают и обрезают.

- Мощность зависит от подачи воздуха, потому нижняя заслонка должна соответствовать указанным параметрам.

- На воздухоотвод монтируется вентилятор для создания в камере принудительной тяги.

- Вторую (нижнюю) емкость закладывают шамотным кирпичом.

- В дымоход можно поместить завихрители для улучшения тяги и предотвращения засора.

- После работ необходимо выполнить опрессовку системы. Для этого нужно дополнительное оборудование.

- Устанавливают элементы управления (настройки) и контроля: монометры, обратные клапана, сброс давления, автоматический блок управления.

Требование противопожарной безопасности

Печь — пожароопасное оборудование, потому при монтаже и эксплуатации следует выполнять следующие правила:

- Разместить котёл на бетонном основании, перед топкой установить защитный лист толщиной не менее 2 мм.

- Расстояние до стен должно быть не менее 20-30 см. Их рекомендуется защищать теплоотрожателями.

- Дымоход должен быть изолирован материалом класса НГ.

- Автоматика должна быть исправна и соответствовать нормам безопасности.

- Не использовать оборудование без элементов контроля: манометры, клапана и сбросы давления.

Небольшое заключение

Самостоятельное изготовление печи – дело трудоемкое и сложное. Но это стоит того, — вместе с высококачественным аппаратом «самодельщик» убедится в своих силах, получит новые навыки и при этом неплохо сэкономит: 30-40 тысяч рублей – неплохие деньги, которые можно вложить в другие не менее ценные проекты.

В этом видео можно увидеть самостоятельное изготовление пиролизной установки:

Пиролизная установка для переработки отходов пластика и резины в бензин

Пиролизная установка работающая методом закрытого пиролиза* без доступа кислорода. Предназначена для переработки и утилизации резиносодержащих и полимерсодержащих отходов, нефтешламов и отработанных масел. В пиролизной установке на выходе получается большой объем жидкого топлива (дизель, бензин, печное топливо).

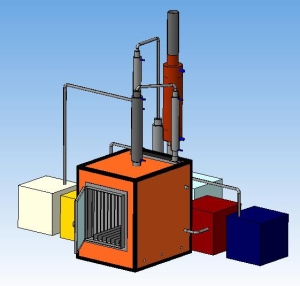

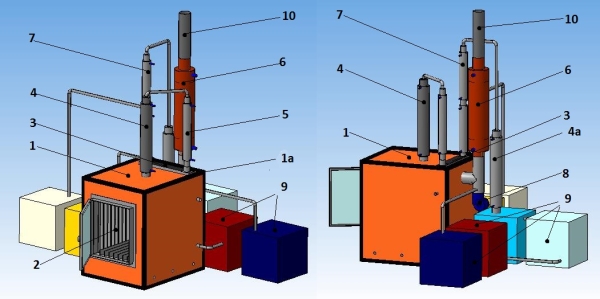

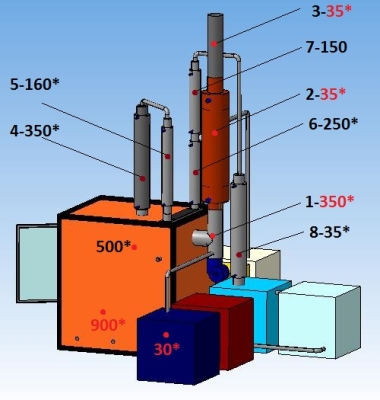

Пиролизная установка Пиролизная установка |

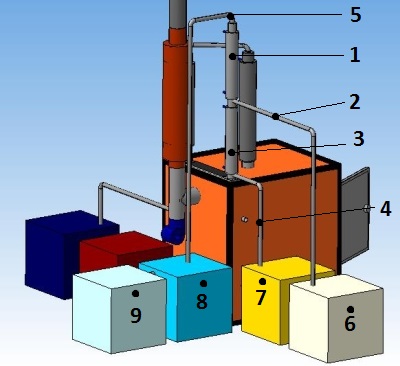

Описание пиролизной установки

Описание пиролизной установки

1-Основание каркас пиролизной печи. 1а-Обвязка печи уголком. 2-Топка печи (реторта). 3-Испаритель. 4-Фильтр (дефлегматор). 4а-Конденсатор. 5-Фильтр (катализатор). 6-Фильтр для газов. 7-Ректификационная колонна. 8-Вентилятор. 9-Емкости для продуктов пиролиза. 10-Дымовая труба.

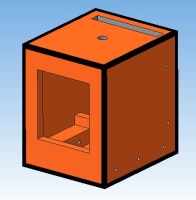

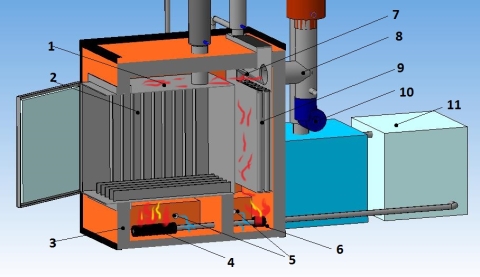

Основание и каркас пиролизной печи

Кожух пиролизной печи Кожух пиролизной печи |  Обвязка печи уголком Обвязка печи уголком |  Кирпичный кожух печи Кирпичный кожух печи |

Основание (кожух) пиролизной печи складывается из термостойкого кирпича. Он хорошо сохраняет температуру в топке (реторте*) печи. Имеет высокую энергоемкость, теплоизоляцию и при перезагрузке сырья, быстро выходит на рабочий режим. Печь легко ремонтируется при необходимости меняется железная топка (реторта).

Размеры печи и реторты для загрузки сырья, можно делать для любых объемов.

По всему периметру печи делается обвязка из железного уголка. Каркас надежно сохраняет печь, не дает ей растрескаться, потерять герметичность.

Все железные изделия примыкающие к кирпичному кожуху печи, надежно крепятся, хорошо герметизируются базальтом.

* Реторта – аппарат служащий для перегонки или для воспроизведения реакций, требующих нагревания и сопровождающихся выделением газообразных или жидких летучих продуктов, которые тут же непосредственно и подвергаются перегонке.

* Пиролиз – термическое разложение органических и многих неорганических соединений при недостатке кислорода.

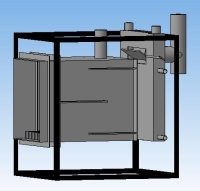

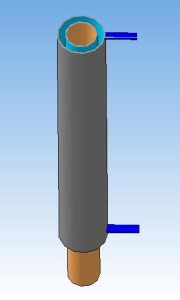

Топка (реторта) печи.

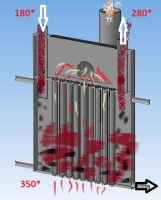

Реторта пиролизной печи Реторта пиролизной печи |  Движение газов вокруг реторты Движение газов вокруг реторты |  Загрузочная теплоизоляционная дверь в реторту Загрузочная теплоизоляционная дверь в реторту |

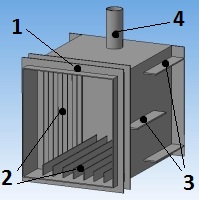

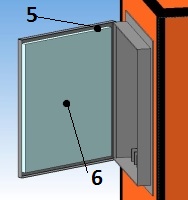

1-Ребра уплотнители для кирпичной кладки. 2-Ребра жесткости. 3-Лопасти для горячих газов. 4-Отвод пиролизных газов. 5-Уплотнитель в дверке. 6-Термоизоляция на дверке.

Реторта в пиролизной печи изготавливается из металла толщиной не менее 5 мм. боковые стенки, не менее 10мм дно. Это герметичный ящик для нагрева сырья, и выделения углеводородных пиролизных газов. На стенках реторты сделаны ребра жесткости, они увеличивают деформационные свойства реторты, хорошо передают тепло от огня в камеру. Реторта надежно, герметично монтируется в кирпичный кожух. Температура от горелки равномерно нагревает реторту по всей площади. Горячие газы двигаются вокруг топки по дымовым каналам.

Загрузочная дверь для сырья, изготавливается с термоизоляционным слоем. Дверь должна герметично прижиматься к основанию печи, не выпуская газы из реторты, кислород в реторту.

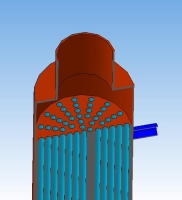

Испаритель

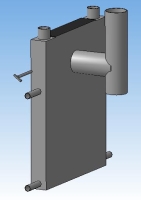

Конструкция испарителя Конструкция испарителя |  Работа испарителя Работа испарителя |  Испаритель Испаритель |

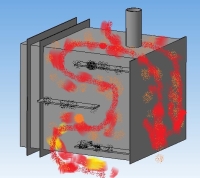

1-Трубы для прохода пиролизного газа. 2-Дымоход. 3-Задвижка для горячих газов. 4-Отводы для слива тяжелой фракции.

Испаритель* изготовлен из металла 5 мм. и герметично вмонтирован в кирпичный кожух печи. Выполняет роль испарителя жидкой, высококипящей углеводородной массы. Пропускает через себя по трубкам, горячие газы от горелки, нагревает пиролизную жидкость. Служит уловителем и отстойником для тяжелых фракций углеводорода. Поддерживает равномерную температуру в кубе испарителе, для дальнейшей очистки и перегонки парогазовой смеси в ректификационной колонне (дизель и бензин). Задвижка на испарителе регулирует температуру, переключая движение горячих газов в печи.

Тяжелые грязные фракции углеводорода накапливаются в кубе испарителе. При заполнении куба из него сливается печное топливо.

*Испаритель — теплообменный аппарат, в котором осуществляется процесс фазового перехода жидкого теплоносителя в парообразное и газообразное состояние за счёт подвода от более горячего теплоносителя.

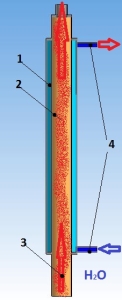

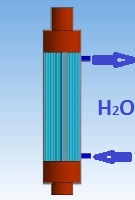

Теплообменник, фильтр (дефлегматор), катализатор

Теплообменник дефлегматор Теплообменник дефлегматор |  Теплообменник катализатор Теплообменник катализатор | 1– Охлаждающая жидкость 2-Фильтр, катализатор, теплообменник 3-Пиролизный газ 4-Отводы подачи охлаждающей жидкости |

Теплообменник сделан из железных труб, выполняет важнейшую роль в очистке, конденсации парогазовой углеводородной смеси. Сконструирован по принципу дефлегматора*. По внутреннему контуру в трубе идут углеводородные газы. В трубе размещаются катализаторы для химической очистки и фильтрации. Парогазовые смеси очищаются от кислот, парафинов, сажи, охлаждаются и конденсируют. Наружный контур служит для охлаждения, в нем циркулирует вода.

* Дефлегматор – представляет собой кожухотрубный теплообменник, в межтрубное пространство которого подается оборотная вода, а в трубном пространстве дефлегматора происходит конденсация высококипящих углеводородов. Под собственной массой конденсируемые газы стекают в низ теплообменника (флегма).

*Катализа́тор – химическое вещество, ускоряющее реакцию, но не расходующееся в процессе реакции.

*Конденса́тор – теплообменный аппарат, теплообменник, в котором осуществляется процесс конденсации, процесс фазового перехода теплоносителя из парообразного состояния в жидкое за счёт отвода тепла более холодным теплоносителем.

*Флегма – часть дистиллята, возвращаемая в нижнюю часть ректификационной колонны.

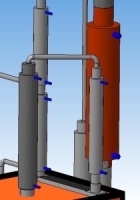

Ректификационная колонн(дизель, бензин)

Ректификационная колонна в пиролизной печи Ректификационная колонна в пиролизной печи | 1-Колонна для конденсации бензина 2-Отвод для бензина 3-Колонна для конденсации дизеля 4-Отвод для дизеля 5-Отвод для газа (метан. бутан) 6– Емкость для бензина 7-Емкость для дизеля 8-Конденсат воды 9-Емкость для газа |

В ректификационной колонне* конденсируются очищенные высококипящие углеводороды. При разной температуре пары разделяются на (дизельную 260°C и бензиновую 160°C )фракции. Колона сконструирована по принципу дефлегматора. Жидкости (дизель и бензин) охлаждаются, транспортируются, складируются в раздельные емкости по трубопроводу. Производимый газ из печи конденсируется, очищается, разделяется на воду и газ. Полученные продукты (вода, газ) разделяются, транспортируются по трубопроводу в разные емкости. Большая часть не конденсируемого углеводородного газа идет на разогрев реторты.

*Ректификационная колонна – аппарат который применяется в процессах дистилляции, экстрактивной ректификации, экстракции жидкостей, теплообмена между паром и жидкостью.

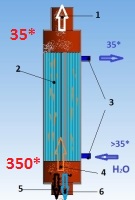

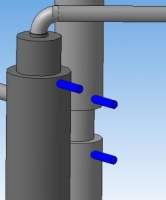

Фильтр для отходящих газов

Работа фильтра Работа фильтра |  Устройство фильтра Устройство фильтра |  Фильтр для печных газов Фильтр для печных газов |

1-Чистые отходящие газы. 2-Трубки конденсатора. 3-Отводы для охлаждающей жидкости. 4-Горячие грязные газы. 5-Конденсат сажи. 6-Конденсат воды.

Фильтр служит для очистки отработанных газов в атмосферу.

Выполнен из набора железных трубок в кожухе с охлаждающей жидкостью по принципу дефлегматора. При понижении температуры отходящих газов до 35°C, они конденсируют и стекают в бак накопитель по трубопроводу. Вместе с жидкостью уходит сажа и вредные примеси.

Система охлаждения пиролизных газов

Теплообменник Теплообменник |  Теплообменники дефлегматоры Теплообменники дефлегматоры |  Отводы теплообменников Отводы теплообменников |

Вся система охлаждения в пиролизной установке работает на воде. Жидкость циркулирует по замкнутому кругу в единой системе. Напором воды регулируется температура парогазовой смеси в колоннах, теплообменниках, фильтрах, катализаторах, дефлегматорах. Подачу воды контролируют насосы, датчики, автоматика. Охлаждающая жидкость не загрязняется и может использоваться многократно.

Температурные режимы работы пиролизной установки

Температурная карта пиролизной установки Температурная карта пиролизной установки | Температурная карта: Нагрев реторты до 900* 1-Отходящие газы , в трубе 350* 2-Температура в фильтре 35* 3-Отходящие газы в атмосферу 35* Отходы сажа в емкости 30* Нагрев газов в реторте до 500* Вся температура в пиролизной установке поддерживается горелкой, за счет нагрева реторты в топке печи. Печь нагревает сама себя за счет сгорания побочного газа и печного топлива. Температура в каждой колонне регулируется системой охлаждения. Температура в испарителе регулируется задвижкой, которая направляет горячие газы. Система нагрева пиролизной печи

Печь работает на газу и печном топливе. Холодный запуск печи осуществляется на печном топливе. После разогрева реторты, установка начинает работать на газу от продуктов пиролиза. Излишки газа собираются в емкости для газа (газгольдер). Горячие газы от горелки двигаются вокруг реторты и прогревают ее. Тепло дымовых газов направляются для разогрева жидкости углеводородов в кубе испарителе с помощью задвижки. Отработавшие газы выводятся в дымовую трубу, предварительно пройдя очистку через фильтр. Продукты пиролиза складирование и утилизация

После переработки пластика и резины из реторты извлекается сажа (активный углерод), который может реализовываться на рынке. *Полукокс — высокоуглеродистый материал пористостью 40-60% по объёму, средняя теплота сгорания которого составляет ориентировочно 31-35 Мдж/кг. Полукокс обладает высокой реакционное способностью к СО2, хорошо горит, легко воспламеняетс я.

Главным продуктом пиролизной установки является дизельный и бензиновый конденсат. Его качество и чистота позволяет использовать его в ДВС. Печное топливо используется в отопительных печах и котлах. *Синтетическая нефть – представляющая собой подобие природной нефти, предназначена либо для дальнейшей переработки на установках органического синтеза в моторное топливо, либо для использования в качестве топлива в системах ТЭЦ и котельных. Побочным продуктом пиролиза появляется углеводородный газ, он используется для разогрева реторты. Излишки газа можно собирать в емкости и реализовывать. *Пиролизный газ – состоит из смеси различных лёгких углеводородов средняя теплота сгорания которого составляет 16-22 Мдж на куб.м. В зависимости от температурного режима процесса пиролиза, его количество может находиться в пределах 20-65% от массы сухого исходного вещества. Отходами производства получаются очистка газов от горелки в печи (вода, сажа, кислоты и др.). Утилизируются. Изготовление пиролизной печи для дома и бани своими рукамиЗдесь вы узнаете:Твёрдотопливное отопительное оборудование будет востребовано всегда. Есть места, где газ может никогда и не появиться. В отдельных населённых пунктах проведение газа в планах на ближайшие 10-15 лет. Некоторым людям просто нравится топить дровами, а кто-то использует дровяные печки для обогрева бань. Пиролизная печь станет идеальным вариантом для обогрева помещений любого назначения. Её можно сделать из металла или кирпича. О процессе изготовления расскажет наш обзор-инструкция. Как работает пиролизная печьДля начала мы рассмотрим принцип работы пиролизной печи. В традиционных дровяных печках используется принцип прямого сгорания топлива. Загруженные в камеру сгорания (топку) дрова поджигаются и начинают испускать тепловую энергию. Эта энергия нагревает стенки агрегата, после чего проникает в обогреваемые помещения. Продукты сгорания сразу же улетают в дымоход. Вместе с этим туда улетают ещё 10-15% тепла. Недостаток обычной печи заключается в больших тепловых потерях. Продукты сгорания улетают в дымоходную трубу раскалёнными, в них полно тепла, которое можно собрать и отправить на обогрев. В самом простом случае пользователи удлиняют трубу, делая горизонтальный участок более длинным – он проходит через всё помещение. Тем самым производится уменьшение тепловых потерь. Пиролизные печи устроены несколько по-другому. В них две камеры – в первой осуществляется сгорание топлива, во второй производится дожигание продуктов сгорания. В процессе горения древесины выделяются продукты пиролиза – это горючие газы, сгорающие при высокой температуре. Для их сжигания требуется вторичный воздух – он поступает в камеру дожигания, смешивается с пиролизными газами, в результате чего происходит воспламенение данной смеси.

Пиролизные печи длительного горения – оптимальное оборудование для вашего дома, дачи или бани. Преимущества пиролизных печей:

Основные виды печейПиролизные печи для отопления дома и бани подразделяются на две большие категории. В первую категорию входят металлические печки, изготавливаемые из листового металла или старых газовых баллонов. Ко второй категории относятся кирпичные агрегаты, более громоздкие, но и более эффективные в эксплуатации. Плюс металлических печей – лёгкость сборки. Плюс кирпичных печек – длительное сохранение тепла и его мягкая отдача. Как изготовить пиролизную печь своими рукамиДля начала мы разберёмся с процессом изготовления простой пиролизной буржуйки. В качестве основы возьмём следующий чертёж:

Это самая простая буржуйка с дымооборотами. Никакого пиролиза здесь нет, но это не проблема – для его организации нам нужно реализовать подачу в первый дымооборот вторичного воздуха. Делается эта печь по следующей схеме:

Парочка металлических трубок для подачи воздуха – и обычная дровяная печка превращается в пиролизную. Как сделать металлическую печкуПереносная пиролизная печь своими руками – это очень просто. Убедитесь в этом, ознакомившись с чертежами в нашем обзоре. Для её сборки вам потребуется листовое железо. Мы рекомендуем выбрать листы толщиной 3-4 мм, что необходимо для продления срока службы агрегата. Тонкое железо быстро прогорит, эффективность печки начнёт падать. Год-два такой эксплуатации – и её можно будет выбрасывать на свалку. Кстати, если вам нужна пиролизная печь для бани, обратите внимание на следующую схему – здесь мы видим увеличенную камеру сгорания, всё те же дымообороты, только в самой верхней части располагается каменка.

Конструкцию печки необходимо доработать так, чтобы её топка выходила в соседнее помещение, а не в парилку (она выступает вперёд). Приступая к сборке банной или пиролизной печи своими руками, подготовьте листы железа и разметьте их в соответствии с нашей первоначальной схемой. Корпус печи состоит из шести металлических пластин, ещё две образуют дымообороты. Также нужно собрать колосниковую решётку – для решения этой задачи воспользуйтесь арматурой диаметром 12-15 мм. Решётка крепится на расстоянии 80 мм от дна печи с помощью сварки. Самая сложная задача – подготовить дверки. Вырежьте отверстия в листе, предназначенном для передней стенки, сохраните вырезанные куски. Приварите по периметру этих кусков отрезки листового металла шириной 2 см, приваривая их с наружной стороны. В результате мы получим плотно закрывающиеся дверки. Их останется оснастить петлями и простейшими крючками для фиксации. Пиролизные печи для отопления дома должны отдавать максимум тепла. Именно для этого нужны дымообороты. Смонтируйте их в соответствии с вышеуказанной схемой. Теперь остаётся проделать в задней стенке отверстия и вварить в них трубки для подачи горячего воздуха. Заключительные этапы сборки:

Наша самодельная пиролизная печь на дровах готова. Она получилась компактной – тем самым обеспечивается лёгкость её транспортировки с места на место. Установите её на негорючем основании, подключите дымоход и запускайте. Как сделать кирпичную печку

Также вам потребуется подходящая по размерам и мощности порядовка. Отыскать нормальную порядовку в интернете – целая проблема, в открытом доступе присутствуют только традиционные печки. Рекомендуем заказать её разработку у специалистов или опытных людей. Металлическая печь отличается лёгкостью в сборке. При наличии подходящего железа её раскрой и сборка займут максимум несколько часов. А вот пиролизная печь из кирпича не отличается лёгкостью в изготовлении. От вас понадобятся:

Кирпичная пиролизная печь представляет собой аналог обычной металлической печки. Только по размерам она получается большой и сложной. Чем больше кирпича, тем мягче и лучше теплоотдача. Никаких особых конструкционных особенностей здесь нет. Сгорание дров производится в основной камере сгорания (топке). Полученные продукты пиролиза отправляются в камеру дожигания. Для её работы в конструкции печи предусматриваются отверстия для подачи вторичного воздуха. Они оснащаются дверцами, регулировка их просвета позволяет отрегулировать интенсивность горения. Некоторым спросом пользуются пиролизные агрегаты с нижним горением. Дрова горят/тлеют в основной камере сгорания, в продукты пиролиза вытягиваются через колосниковую решётку вниз, в камеру дожигания. Сюда же подаётся вторичный воздух, что вызывает интенсивное горение. Тяга реализуется естественным или искусственным путём. В первом случае печи оснащаются эффективными дымоходами, а во втором случае сюда ставятся дутьевые вентиляторы. Внутренняя часть печи, где происходят горение и пиролизная реакция, создаются из шамотного кирпича. Он выдерживает нагревание до +1000 и более градусов, не трескаясь и не лопаясь от жара. Все остальные слои изготавливаются из обычного красного кирпича. Дымоход может быть кирпичным или металлическим. Дверцы приобретаются в специализированных магазинах. Эксплуатация кирпичной пиролизной печки порадует длительным горением и приятным теплом, сохраняющимся даже после её затухания. Модернизация печки

Дутьевой вентилятор обеспечит стабильность температурного режима во всех обогреваемых помещениях. Почти любую пиролизную печь можно превратить в котёл для водяного отопления. Для этого внутрь встраиваются готовые или самодельные (из металлических труб) теплообменники. В комнатах устанавливаются радиаторы, в систему заливается вода – полноценное отопление готово. Для этих целей лучше всего приспособить пиролизную печь с дутьевым вентилятором – оснастите её внешним блоком управления, отслеживающим температуру и управляющим работой вентилятора. Варочные панели и встроенные духовые шкафы – вот чем ещё можно оснастить любую печь. Энергии пиролизного горения хватит не только на обогрев, но и на приготовление еды. Варочные поверхности и коробки духовых шкафов приобретаются в специализированных магазинах. Духовку можно изготовить самостоятельно из листового железа. Что касается варочных поверхностей, то они делаются из чугуна – самому такое не сделать. Как сделать пиролизную печь своими руками

Пиролизная печь оптимальна в условиях невозможности подключения к центральной газовой магистрали или водяному отоплению. Устройство представляет собой газогенераторную установку для обогрева пространства и не требует постоянного контроля во время работы. Пиролизные газы увеличивают эффективность работы печи в несколько раз. Особенности пиролизной печи и её применениеПиролизные печи называются печами длительного горения. Сгорание твёрдого топлива в них происходит без доступа кислорода: летучие газы сначала насыщаются мелкой фракцией древесины, а затем дожигаются при высокой температуре (от 450 о С), смешиваясь с остаточным воздухом во второй камере. Топливо и газ сгорают практически полностью, обеспечивая высокий КПД (до 85—95%).

Простая конструкция печи позволяет соорудить её своими руками и делает устройство удобным в использовании Печь такого действия устанавливают в гараже, на даче, в своём доме и в любом небольшом помещении, где необходимо долгосрочное отопление. Устройства просты в эксплуатации и дают максимальный объём тепла при существенной экономии топлива. При этом твёрдый материал перерабатывается практически полностью: сжигаются газ и угли, поэтому дым, сажа и зола почти не образуются. Этот принцип действия актуален для всех моделей пиролизных печей, но разные конструкции могут отличаться характеристиками, внешним видом и внутренним строением. Преимущества и недостаткиОтопительное устройство отличается эффективностью и экономичностью, но также имеет и ряд особенностей. Сделать правильный выбор позволяет знание плюсов и минусов пиролизных печей. Положительные особенности этих устройств выражены в следующем:

Простой принцип действия обеспечивает практичность агрегата Основной недостаток эксплуатации такой печи — необходимость правильного хранения дров, подбирая оптимальный уровень их влажности. В противном случае материал не будет эффективно сгорать, ведь влажные пары не позволят газу переработаться. При сжигании отходов (сырая древесина, покрышки авто, производственный мусор) присутствует неприятный запах, поэтому рекомендуется использовать только чистое и качественное топливо, или дополнительно устанавливать в помещении систему вентиляции. А также стоит учесть, что в дымоходе образуется конденсат, для сбора которого предусмотрен специальный накопитель. Выходная труба и дымоход имеют больший диаметр, чем накопитель, поэтому важна правильная установка печи. Виды печей длительного горенияВарианты печей такого типа классифицируются в зависимости от материала, способа эксплуатации и метода передачи тепла. Конструкции отличаются по типу тяги и взаимному расположению внутренних камер. Таким образом, печи изготавливаются металлическими или кирпичными. Таблица: классификация пиролизных печей

Фотогалерея: разнообразие агрегатов отопленияПо способу передачи тепла агрегаты разделяются на модели:

Как выбрать вариант печки

При выборе типа конструкции для создания своими руками учитывайте площадь и тип пространства. В зависимости от параметров обогреваемого помещения подбирают размеры и мощность печи. При этом стоит учесть, что кирпичные модели ставят на постоянное место будущего использования, а металлические — почти все мобильны.

Самодельная печь должна соответствовать необходимым характеристикам и быть безопасной в использовании При изготовлении любой модели печи собственноручно стоит рассчитать баланс между соотношением кислорода и газа. Поэтому выбор и сборка любого варианта печи требуют тщательного расчёта параметров, мощности и габаритов изделия. Конструктивные элементыВысококачественные стальные листы используют для создания металлических конструкций прямоугольной формы. При этом печь изготавливают с двойными стенами. Пространство между ними заполняются песком или водой (водяной контур). Металлические бочки с толстыми стенками могут служить основой для изготовления небольшой печи.

Металлическую конструкцию можно обложить кирпичом снаружи (обкладка) или изнутри печи (футеровка) В пиролизной печи две камеры сгорания. В одном отделении происходит переработка твёрдого топлива, а в другой продукты пиролиза смешиваются с воздухом. При верхнем расположении топки для твёрдого топлива, между отсеками ставят колосниковую решётку. В печах из металла перегородками служат полые внутри пластины.

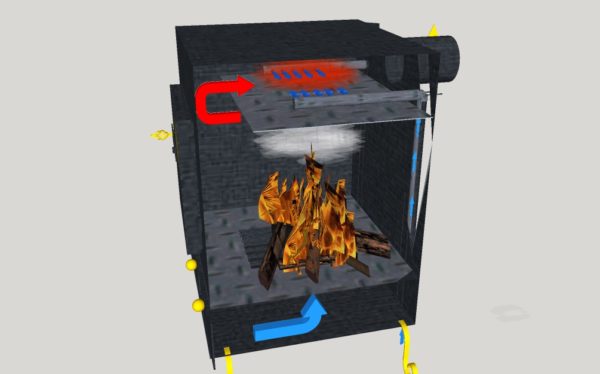

Наглядное изображение потоков воздуха во время работы пиролизной печи-буржуйки с топкой в нижнем отсеке Вентиляторы наддува являются необходимыми элементами в конструкциях, где камера для газов расположена снизу. С помощью принудительной тяги газообразные вещества перемещаются вниз, где начинается процесс дожига. В таких изделиях присутствуют и дымососы на отводящих каналах.

Принудительная тяга направляет газы во вторую часть печи, где происходит их дожиг (с выделением большого количества тепла) Все элементы конструкции взаимосвязаны, обеспечивая эффективную работу пиролизной печи. Чертежи, размеры и расчётСделать своими руками небольшую печь для обогрева гаража или другого пространства можно с помощью подручных материалов.

Эскизный план и чертёж небольшой металлической печи-буржуйки легко создать самостоятельно Обязательным этапом является создание чертежа или схемы будущей конструкции. Для этого нужно определить форму и размеры корпуса, вариант расположения камер. После этого проводится расчёт мощности, достаточной для обогрева помещения. Параметры определяют следующим образом:

Сделать чертёж или технический рисунок изделия можно самостоятельно, учитывая форму и особенности печи. За основу берётся готовое изображение подходящего агрегата. Инструменты и материалыСписок необходимых расходных материалов и рабочих инструментов:

Расходные материалы выбирайте качественные и надёжные. От этого зависит не только работа пиролизной печи, но и безопасность окружающего пространства в процессе отопления. Подготовка и выбор места установкиСборка конструкции осуществляется непосредственно в помещении, где будет установлена печь. Раскрой листа на заготовки лучше всего заказать у специалистов в магазине. Это обеспечит хорошее качество основы для изделия.

Пространство вокруг любой печи должно быть безопасным и жароустойчивым, а полы — ровными Место для установки агрегата нужно подготовить.

Изготовление: варианты, схема, инструкцияПечка может иметь цилиндрическую или прямоугольную форму. Делаем необходимые заготовки: из металлического уголка нарезаем элементы для вертикальных стоек (1 м), а горизонтальные отмеряем по ширине установки. Детали сваривают и получается каркас.

Можно, конечно, купить печь, но интереснее создать её самому После этого изготавливаем стенки. В передней панели проделываем два отверстия: одно для топки, другое — зольное. Привариваем на них крепёжные элементы для навесных дверей. К внутренней стороне крепим уголки, по одному на двух противоположных стенках. И на них монтируем колосниковую решётку и поддон с перфорацией, разделяющий топку и отсек дожига. Дальнейший комплекс работ:

Все элементы важно правильно изготовить, исходя из точного чертежа конструкции

Инжектор необходим для пиролизной печи

Все отделы печи должны быть оптимального объёма, а сама конструкция — устойчивой Эту конструкцию можно усложнить и превратить в конвектор: внутри топки устанавливают вертикальные трубы диаметром 60–100 мм, 2/3 части диаметра при этом выходят внутрь топки. Лучше использовать изогнутые элементы. Правильная эксплуатация и чистка печиПервый розжиг агрегата производите с открытой шиберной заслонкой: на колосниковую решётку положите быстро прогорающее твёрдое топливо и подожгите. После прогорания добавьте ещё поленья, закройте дверцу и заслонку, а с помощью поддувала отрегулируйте мощность. Стоит помнить, что шибер имеет разрез, не позволяющий перекрыть дымоход.

Схемы устройства различны, но принцип работы пиролизных печей един — сгорание топлива без кислорода Чистить печи длительного горения не приходится часто: топливо выгорает полностью, и сажа в дымоходе образуется в малых количествах. Регулярный ремонт пиролизной печи своими руками предполагает своевременное устранение неполадок. При деформации дверцы топки следует исправить или заменить этот элемент. Если конструкция расходится по шву, то важно прекратить эксплуатацию и срочно устранить щели. Печь такого типа легко сделать своими руками, но конструкцию необходимо создавать с большой точностью, применяя готовые чертежи или разработав их самостоятельно. Отопительная система требует применения качественных материалов и внимательности при изготовлении и сборке. Только в этом случае пиролизная печь будет безопасна в использовании и эффективна. Как собрать самодельный пиролизный котёл, используя чертежи и видео инструкцию

Пиролизные котлы давно завоевали популярность у владельцев частных домов — по значению КПД они приближаются к газовому оборудованию, при этом могут быть установлены даже в любом доме и не зависят от наличия газа и электричества. Пиролизный котел можно сделать самостоятельно, сэкономив немало денег. Отличия и преимуществаВ обычных дровяных котлах и печах с водяным отоплением древесина сгорает довольно быстро, и одной загрузки дров хватает на 3-4 часа. Отопительное оборудование при этом требует постоянного внимания, ведь если огонь в топке потухнет, то теплоноситель остынет, и в доме станет холодно. Эта особенность твердотопливных котлов часто вынуждает домовладельцев устанавливать дополнительный электрообогрев или устанавливать котел длительного горения. Котлы пиролизного типа, отличаются длительным временем работы на одной загрузке. Они могут использовать в качестве топлива дрова или пеллеты — прессованные отходы деревообработки. Длительность работы таких моделей обусловлена особым режимом работы, основанном на пиролизе. Видео: принцип работы котла Пиролиз — что это такое, и как его используют в котлах Процесс горения древесины достаточно сложен. Она состоит из волокон целлюлозы, скрепленных связующим веществом — лизином. При нагреве эти связи разрушаются, и начинается выделение газа, а древесные волокна начинают темнеть и обугливаться. Газ, называемый пиролизным, содержит горючие элементы, в том числе водород. Нагреваясь от горячей поверхности тлеющего полена, он воспламеняется и образует яркий огонь. Повышенное содержание кислорода в зоне горения увеличивает размер пламени. Это можно заметить при открывании топочной дверки — дрова сразу начинают гореть ярче. Сгорание пиролизных газов сопровождается активным выделением тепла, от чего тление дров усиливается, и очень скоро они сгорают до углей. Пламя при этом может достигать высоты более метра, при этом греется не только печь, но и дымоход, а горячие, не до конца прогоревшие газы с высоким содержанием сажи выходят в трубу. Конструкция пиролизного котла позволяет сжигать дымовые газы в отдельной зоне дожига. При этом дрова в зоне газогенерации тлеют долго и равномерно, с постоянной температурой. Чтобы избежать активного горения топлива, поступление воздуха в загрузочную камеру ограничивают с помощью заслонки. К зоне дожигания газов воздух, напротив, нагнетают, иногда с помощью вентилятора, но чаще — с использованием естественной тяги. КонструкцияВнешне котел пиролизного типа не сильно отличается от твердотопливного аналога. В корпусе из стали или чугуна расположена топка, оснащенная дверкой или люком для загрузки топлива. Топка может быть разделена на камеры газогенерации и дожига с помощью перегородок, но иногда деление условное, и процессы происходят в разных зонах топки. Для чистки от золы в нижней части камеры загрузки топлива расположен колосник, а ниже — зольник с дверцей или ящиком для сбора золы. Отдельной дверцей для прочистки оснащается также зона дожига, так как в ней часто образуется сажа, и требуется ее прочистка. Рядом с топкой расположен теплообменник, по которому циркулирует выбранный для системы отопления теплоноситель: антифриз, тосол или специально подготовленная вода. Он оснащен двумя штуцерами для подключения труб отопительного контура. Для отвода дыма предназначен подключаемый к дымоходу патрубок, подсоединенный к топке в зоне дожига. Он может быть оснащен датчиками температуры и шибером для регулирования тяги. Уровень автоматизации котла зависит от модели, при этом стоит отметить, что котлы с регулированием процесса горения энергозависимы, их установка возможна только при наличии бесперебойного электроснабжения. Видео: конструкция пиролизного котла Достоинства и недостатки

Недостатки котлов пиролизного типа:

Как можно заметить, все недостатки пиролизных котлов устранимы за счет правильной эксплуатации. А уменьшить стоимость отопительного оборудования можно, сделав самодельный котел — это вполне реально, если провести расчет тепловой мощности, а также найти готовые чертежи или сделать их своими руками по эскизам опробованных моделей. Чертежи и описание

Принцип его действия таков:

На чертеже представлены размеры котла и обозначения его конструктивных частей. Часть размеров обозначена буквенным кодом — их уточняют по таблице и выбирают по желаемой мощности котла. Эти размеры определены тепловым расчетом, от них зависит правильная и бесперебойная его работа.

Материалы и инструмент, необходимые для сборки

Материалы и их примерное количество:

Точное количество материала необходимо уточнить по рабочим чертежам. Кроме этого, необходимо подготовить дымосос — вентилятор необходимой мощности, термодатчик, контроллер и источник бесперебойного питания на 220 В. Мощность вентилятора определяется с помощью расчета. Для уменьшения веса котла для внешних стенок теплообменника можно взять сталь толщиной 2 мм. Они нагреваются меньше, чем до 100 градусов, поэтому не подвержены деформации. Технология сборки

На этом сборка котла закончена, и можно подключать его к системе отопления и приступать к наладке. Подключение котла к отопительному контуру

Из-за склонности к низкотемпературной коррозии теплообменника рекомендуется обязательно контролировать температуру воды на входном штуцере. Она не должна опускаться ниже 60 градусов Цельсия. Для того, чтобы поддержать ее в этих пределах, между прямой и обратной трубой делают перемычку, с помощью которой обратку разбавляют горячей водой до нужной температуры. Наладка и включение Перед включением котла в работу необходимо заполнить систему теплоносителем. Наладка заключается в выборе режима подачи воздуха в камеру дожига, тем самым регулируется интенсивность горения газов и температура в топке. Косвенно можно определить оптимальность режима работы по дыму, выходящему из трубы: если он не имеет резкого запаха и серого оттенка, значит, топливо сгорает полностью, и режим выбран правильно. Первые несколько дней самодельный котел работает в режиме тестирования. В это время лучше не оставлять его без присмотра и использовать только качественное топливо, а камеру загружать на 2/3 загрузки. После тестирования котел можно запускать на полную мощность и наслаждаться теплом в доме. Cамодельная пиролизная печьЧто такое печь длительного горения? На каком принципе основывается ее работа?

Принцип пиролиза состоит в том, что на высоких температурах (250-750 градусов по Цельсию) газифицируется древесина. Происходит ее обугливание и тление. Идет постепенный распад на смолы, смесь горючего газа и твердый углеводород. Реально ли собрать котел пиролизный долгого горения при помощи своих рук? Да.

Топливо выделяет пиролизный продукт, который можно дожигать отдельно, без твердого остатка, и это даст дополнительно объем энергии. Так можно отапливать жилые дома при помощи данного вида топлива (пиролизного продукта). На этом принципе основаны передвижные, переносные, походные, пиролизные установки, которые туристы вместе с любителями активного образа жизни собирают сами. В этой статье не будут рассмотрены: Котлы на масле отработанном. Пиролизная печь из кирпича своими руками Печь на отработке с водяным контуром и бубафоня с водяной рубашкой. В следующих статьях мы коснемся этих тем: Для полного мусора сжигания. Печь для долгого горения на дровах Печь на дровах длительного горения — наша тема. Пиролизный котел самого долгого горения своими руками.

История создания пиролизной печи «бубафоня»Пересказывать историю создания бубафони можно долго. Однозначно, это переделанный образец (очень удачный) промышленной установки. Это вариант использования того что есть в наличии, с целью создать новый класс систем на дровах. За этим изобретением стоит конкретный человек. Зовут его Афанасий Бубякин. Родом он из Среднеколымска, и является предпринимателем, автором такого названия, которое носит эта установка сегодня. Многие думают, что первые агрегаты появились в Прибалтике. Литовцы разработали производственный теплогенератор Stropuva. Печка однозначно родилась в Среднеколымске. С тех пор агрегаты из газовых баллонов долгого горения называют бубафоня. Внутреннее устройство печи длительного горения «бубафоня»Рассмотрим устройство бубафони. Старый, бытовой баллон для газа — основание печки. Внутри бубафони сгорает древесина. Пиролиз как основа процесса, разлагает дерево при помощи большой температуры на газы, которые сгорая, рождают тепловую энергию. Древесина сгорает по этапам:

Устройство пиролизного котла. Внутренняя камера разделена на две части. Это дает возможность сжигать твердое топливо в одной камере, а во второй сжигать пиролизный газ. В камере снизу, которая заполнена древесиной, производится начальное сжигание древесины. В верхней части, происходит заполнение продуктами сжигания дерева, которые загораются. Тяжелый пресс, давит вниз топливо, и сжигание древесины проходит эффективно. Вверху топки располагается отверстие, к которому присоединен дымоход, и дым покидает печку через эту систему. Воздух в камеру сгорания поступает через воздуховод, расположенный на одной конструкции пресса. Подача воздуха регулируется заслонкой воздуховода.

Преимущества и недостатки пиролизной печкиНачнем с хорошего, с преимуществ пиролизных котлов:

К сожалению данный вид котлов имеет некоторые недостатки. Один из главных недостатков — слабая тяга. Без тяги, от пиролизной печки мало толку, так как не будет хорошей теплоотдачи. Посмотрим на следующие недостатки:

Однако безупречная отработка печки бубафоня, низкая цена топлива перекрывают все имеющиеся недостатки. Изготовление печи самостоятельноПечь бубафоня своими руками, начинается с чертежей. Как любая пиролизная печь для бани или пиролизный котел своими руками начинаются со схемы. Чертежи пиролизных котлов смотрите на фото ниже. Чертеж пиролизной печи «бубафоня». Расчет основных пропорций.Схема пиролизной печи.

Подготовка помещения, материалов и инструментов для работыИзначально нужно выбрать помещение где будет изготавливаться пиролизный котел своими руками, где установим печь бабуфоню. Это необходимо сделать вот по какой причине. При работе пиролизного котла, нижняя часть корпуса разогревается до очень высокой температуры. Чтобы избежать пожароопасной ситуации, нужно сделать Материалы следующие. Двухсот-литровая бочка (если пиролизная печь из бочки) или старый баллон послужат основанием будущей печки. Подберите толстостенные котловые трубы, для производства дымохода. Их можно найти в любой теплосети. Будет нужен швеллер, лист металла (не тонкий). Из инструментов понадобится следующее:

Монтаж и сборка конструкции. Обустройство дымоходаЭтап один. Вначале нужно обрезать верх баллона. Срезанный верх не выкидывайте. Он будет нужен как будущая крышка. Схема пиролизной печки находится выше. Пиролизная печь своими руками начинается с обрезки верха корпуса.

Этап два. Изготовим вытяжку дымоотвод. По одному из боков корпуса проделываем отверстие, требуемого диаметра. Найдите часть котловой трубы, согнутой, углом в 90 градусов. Диаметр трубы подойдет от 100 до 150 мм. Стояк дымохода изготовим из Котловой трубы такого же диаметра. Чем толще труба, тем лучше тяга в системе дымохода. А мы знаем, если тяга хорошая, значит пиролизная печь своими руками будет греть с хорошим КПД. Приварим переходник для монтажа дымоотвода. Асбестовым шнуром, глиной, или при помощи стеклоткани, сделаем уплотнение перехода.

Третий этап. К крышке приварим 2 державки и верховую трубку, она сможет задавать опускание системы. На печку закрепим полосу из металла. Она послужит бортом, не дающим сдвинуть крышку печки. В крышке баллона газорезкой вырезаем отверстие под трубу (отвод воздуха) примерно 88 миллиметров.Эта труба может иметь любую форму. Круглую или квадратную, без разницы. Для работы бубафони это не важно. А сборка упроститься.

Четвертый этап. Берем лист металла 4 мм и выше. Вырезаем круглый блин с дыркой по центру блина. По диаметру блин будет равен диаметру патрубка отведения воздуха. Между краем распределителя воздуха со стеной корпуса печи оставляем зазор, который равен 5% длины круга. Железо под пластину берем по толщине, исходя из размеров корпуса печки. Если делается печка из баллона, толщину железной пластины возьмите миллиметров от 8. Если корпус печки делаете из 200-литровой бочки, то металл пластины берите миллиметров 5-6. Под низ пластины распределителя воздуха сварим шесть лопастей. Их необходимость обусловлена равномерностью сжигания дерева в камере снизу, а газы сверху сгорят полностью. Пиролизная печь своими руками при таком режиме работы прослужит долго.

В центре распределителя воздуха крепим второй круглый блин размером поменьше — сантиметра 4. Пластина необходима потому, что между лопастью и дровами осталось достаточное пространство под выход газов. А угли не закрывали путь подачи для воздуха. Смонтировав все детали воедино, нужно загрузить корпус древесиной. Дрова ставят вертикально, поверх дров уложив бумагу, щепу или бересту для розжига. Какими дровами будем топиться? Сухими или сырыми? Если часто будут закладываться сырые дрова, обязательно нужно добавить одну деталь в конструкцию котла. Дымоход следует продлить вниз, получив колено для забора конденсата. Поставьте на этом колене сливной кран. Альтернативные варианты монтажа печей. Таких варианта три. Рассмотрим дополнительные варианты сборки бубафони, которые можно реализовать. В варианте 1 вырежем верхнюю крышку 200 литровой бочки. Смастерим из нее прижимной круг распределителя воздуха. В варианте 2 вырежем из листа железа два круга, таким диаметром как диаметр трубы. Потом первый круг соединим методом сварки с трубой. Это будет дно. Следующий В варианте 3 используем железный цилиндр (из листового металла крупного размера) вместо бочки. Лист, свернутый трубочкой заварить по шву. Крышку с дном так же делают из листа металла.Все остальное аналогично делается, из предыдущих вариантов конструкции. Этапы монтажа бубафони из газового баллона. Всю работу по производству Бубафони из старого газового баллона, расставим на логические шаги: Водой заполним корпус (вентиль баллона откручен). Это предотвратит возможный взрыв остатков газов. Важная, ответственная операция.

При помощи болгарки отрежем верховую часть баллона. Учтите, что там где шов, изнутри баллона приклеен в дополнение армированный слой. Это затруднит процесс резки, но решаемо. Без этого никак, бордюр помешает передвижению поршня. Действие не простое и лучше проделать обрез пониже шва. Проделаем отверстие в теле для дымохода рядом с верхом котла. Из железной трубы сечением примерно 100 миллиметров, делается колено под прямым углом. Затем два куска труб срезаются под 45 градусов, свариваются вместе. Далее через переходник соединяют дымоотвод трубы 120 миллиметров с коленом. Этим сделаем тягу однозначно лучше. Переходник нужно герметизировать используя стеклоткань или обычную глину. Крышку сделаем из куска отрезанного у баллона, или из листового металла. Лучше будет конечно ровная крышка. На нее можно ставить сковороду или кастрюлю. Отверстие под поршень вырежем сваркой. Сечение может быть любым. Можно не круглым. Квадратная или любая другая труба, так же хорошо выполнит свое назначение. Монтаж будет простым. Вырезается блин 27 см по размеру из куска металла 4 миллиметра. Для штока делаем отверстие по центру. Круг делают такого размера, чтобы был зазор процентов 5 от размера блина. Шесть лопастей привариваются снизу диска. Лопасти сгибаются так, чтобы получилось завихрение воздушных масс по ходу стрелки в право. Дерево будет сгорать лучше, сожжет весь газ вверху камеры. По центру, сверху лопастей крепят диск с 40-миллиметровым отверстием. Это нужно, чтобы древесный уголь, не забивал все пространства в штанге подачи воздушной смеси, и был достаточный зазор между дровами и лопастями. Печку устанавливают на фундамент, экранируют от ближайших стен, предметов. Этим будет достигнута добавочная пожаробезопасность. Фундамент после нагрева, будет служить хорошим накопителем тепла для помещения, не так быстро остывать. При загрузке в печку сырых дров, на трубе дымоотвода внизу добавляют дополнительное колено, которое накапливает конденсат. И в колене делают кран для стока конденсата. Укладка фундамента для пиролизной печиДля устройства фундамента под пиролизную печку нам нужно:

Приступаем к работе. Мы условно разобьем все работы на три этапа:

Второй этап. Производим засыпку внутрь ямы щебенки. Мешаем раствор бетонный. Марка раствора — произвольная. Бетонным раствором заливаем щебень в яме. Поверхность делаем ровной. Достаточно будет простого мастерка. Нужно сделать протяжку по поверхности бетона ровной чистой доской. Когда бетон высохнет, проверим плоскость на качество, используя строительный уровень. Если необходимо, корректируем дополнительно полученную плоскость по уровню. В зависимости от температуры, при которой сохнет бетон, от нескольких дней до недели, мы ждем полного высыхания бетонной подушки. После высыхания бетонной подушки, переходим к следующему этапу.

Третий этап. Производим укладку кирпича огнеупорного, наверх бетонного основания. Сколько рядов кирпича будет достаточно? Хватит два или три слоя огнеупорного кирпича. Если рядом находятся стены, то обязательно нужно установить экраны для отражения тепла от стен строения. Материалы для экрана могут быть самые распространенные.

Розжиг печи «бубафоня»Для начала, сними с баллона крышки, вытащим из печки поршень-пресс с воздуховодом. Наложим внутрь печки сухих дров. Порода дров — любая. Дрова именно кладем горизонтально, друг к другу как можно ближе. Если мы дрова поставим вертикально, то получим неприятный сюрприз. Сюрприз будет следующий. Не сгоревшее вертикально стоящее полено, не даст возможности поршню опускаться на низ. Если так произойдет, в нижней камере будет полноценный костер. Топливо быстро сгорит. Режим работы печки будет вместо тления, горение. Про дым из воздуховода я вообще молчу, он обязательно появиться. Дрова не нужно укладывать выше уровня отверстия дымохода.

Далее необходимо прижать поршнем дрова и надеть на поршень крышку бубафони.

Как правильно поджечь дрова? Просто кинуть горящую спичку не получится. Она обязательно потухнет еще не достигнув дров. Мы поступим просто. Возьмем бумагу, ветошь или кусок бересты. Зажжем и бросим в печку.

Нужно подождать 20 минут, чтобы наша закладка хорошо разгорелась. Затем на воздуховоде прикроем задвижку. Воздух начнет поступать в печку в меньшем количестве. В первичной камере с дровами, дрова перестанут гореть, начнут тлеть. Пойдет выделение пиролизных газов. А газ нам необходим. Ведь установка — пиролизная! Так наша супер печка выйдет на свой рабочий режим. Видео инструкция. Розжиг печи «бубафоня»Рекомендации по увеличению КПД самодельной печиКак увеличить КПД бубафони? Какая проблема мешает этому генератору тепла работать на полную катушку? Одна из проблем — корпус печки нагревается неравномерно. Из-за этого получаем плохой обмен тепла в помещении. Можно ли решить эту проблему? Конечно можно. Для решения этой проблемы, возьмем лист гофрированного металлопрофиля. Обернем его вокруг печки, получив защитную «рубашку» и приварим точечно профильный лист к баллону. Можно кроме сварки найти другое решение. Это решать, думать вам. Воплотив это решение в готовую конструкцию, мы получим устройство печи длительного горения, формирующее поднимающиеся потоки воздуха. Снизу ребер будет подниматься холодный воздух. Пройдя вдоль корпуса баллона воздух нагреется и на выходе станет горячим.Плюс к этой доработке можно сделать следующее. Обложить всю конструкцию кирпичом. Это позволит накапливать тепло от генератора, с отдачей его равномерно по всей площади строения достаточно долго. Кроме профильного листа можно использовать обрезки трубы. Подойдут профильные или обычные круглые трубы. Их приваривают

Видео инструкция. Изготовление самодельной печки пиролизноготипа «бубафоня» самостоятельноВидео: вариант печки бубафони из бочки |

Система нагрева пиролизной печи

Система нагрева пиролизной печи Продукту пиролизной установки

Продукту пиролизной установки

Котлы длительного горения, сделанные своими руками, могут работать в системах с естественной или принудительной циркуляцией — их конструкция достаточно надежна. Системы с естественной циркуляцией монтируются с соблюдением угла наклона труб, с принудительной — с подключением циркуляционного насоса нужной мощности, которая определяется расчетом.

Котлы длительного горения, сделанные своими руками, могут работать в системах с естественной или принудительной циркуляцией — их конструкция достаточно надежна. Системы с естественной циркуляцией монтируются с соблюдением угла наклона труб, с принудительной — с подключением циркуляционного насоса нужной мощности, которая определяется расчетом.