ПЛАЗМЕННЫЕ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ НАНОПОРОШКОВ

В последние десятилетия развиваются новые методы получения порошковых материалов, основанные на процессах плазмохимического синтеза в высокочастотном (ВЧ), сверхвысокочастотном (СВЧ) или электродуговом разряде. При этом наибольшее распространение получили два типа процессов:

• обработка порошковых материалов с целью их рафинирования,

сфероидизации, закалки, изменения фазового состояния;

• плазмохимический синтез порошков нового фазового состава.

В последнем случае подаваемый исходный порошок, раствор реагентов или их парогазовая смесь на первом этапе испаряется, а синтез конечного продукта идет через реакции в газовой фазе. При этом могут быть получены порошки металлов, оксидов, нитридов в неравновесном фазовом состоянии и с наноразмерным гранулометрическим составом.

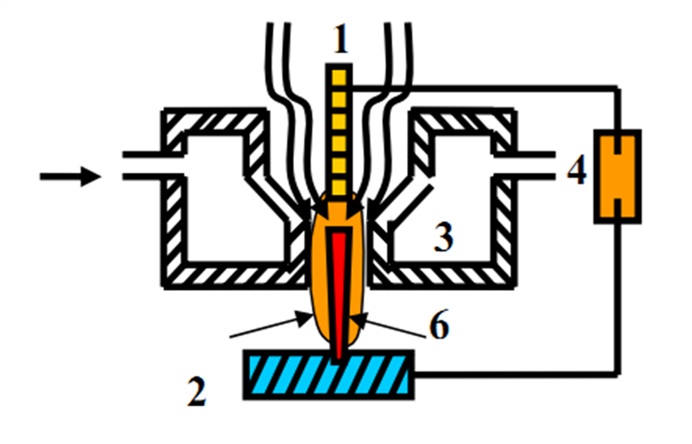

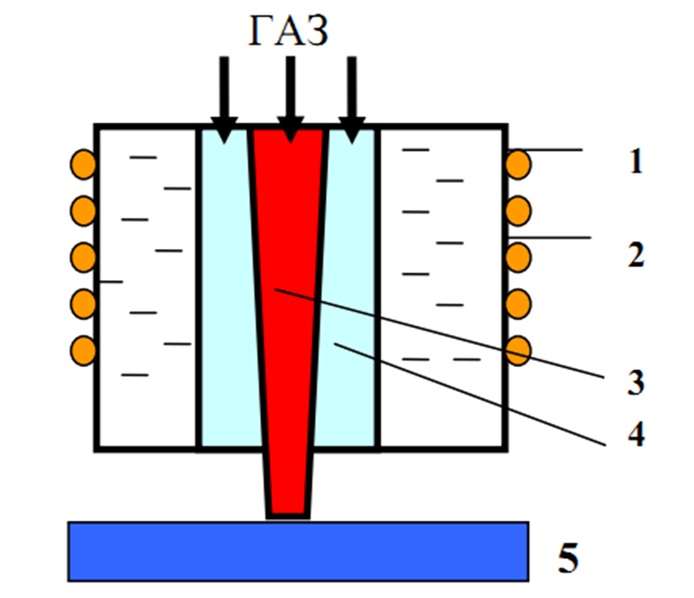

На рисунке 3.17 представлена схема плазменной установки с использованием ВЧ разряда, формируемого на частоте 2—15 МГц.

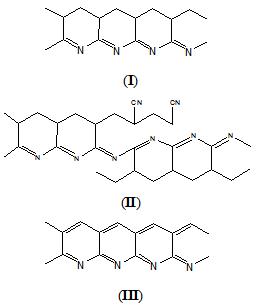

Рис. 3.17. Схема процесса получения нанопорошков в ВЧ-разряде:

7 — ВЧ-индуктор; 2— кварцевый реактор; 3 — подача исходного сырья; 4 — плазмохимический реактор; 5 — фильтр; 6 — плазменный факел

Промышленные установки такого типа имеют мощность до нескольких сотен киловатт. При этом температура плазмы составляет 10—12 тыс. градусов. В силу ряда особенностей ВЧ-разряда используют вихревые потоки плазмообразующего газа, вследствие чего обрабатываемые порошковые материалы могут подаваться только в плазменную зону ниже ВЧ индуктора.

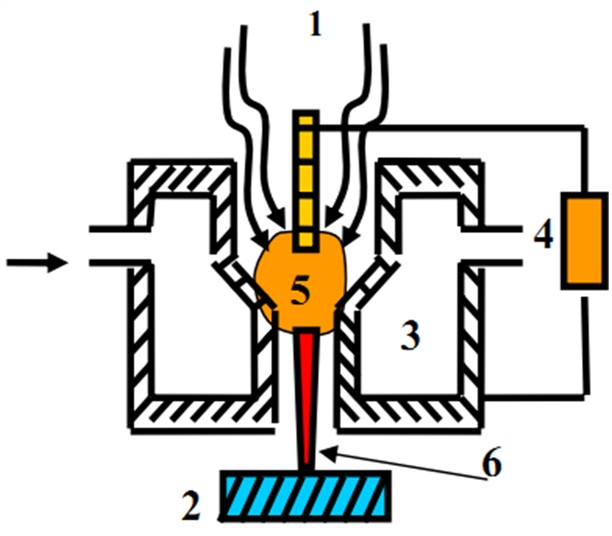

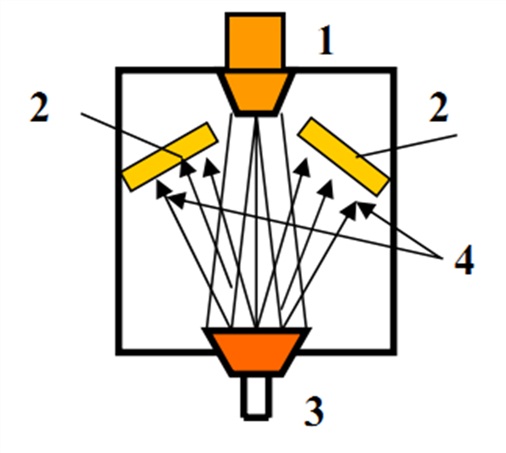

На рисунке 3.18 приведена схема плазменной установки с использованием электродугового плазменного разряда.

Рис. 3.18. Схема процесса получения нанопорошков в электродуговом разряде:

- 7 — подача исходного сырья; 2 — основной плазмохимический реактор; 3 — фильтр;

- 4 — электродуговые плазмотроны; 5 — плазменный факел

Единичная мощность промышленных установок может достигать I МВт за счет использования одновременно нескольких электроду- говых плазмотронов. Температура в зоне реактора достигает 12— 15 тыс. градусов. Однако и в этом случае могут быть использованы

только вихревые газовые потоки, поэтому исходное сырье может подаваться в сравнительно низкотемпературную область разряда.

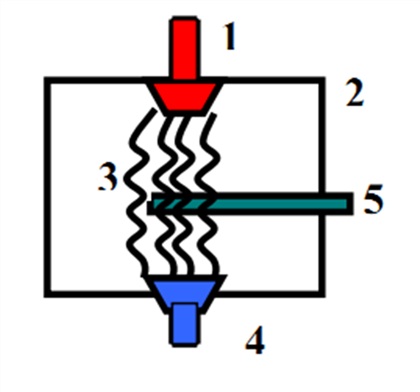

На рисунке 3.19 представлена схема плазменной установки с использованием сверхвысокочастотного плазменного разряда.

Рис. 3.19. Схема процесса получения нанопорошков в СВЧ-плазменном разряде:

1 — СВЧ-плазмотрон; 2 — подача исходного сырья; 3 — основной плазмохимический реактор; 4 — фильтр; 5 — волновод для подачи СВЧ-мощности в плазмотрон; 6 — плазменный факел

Данный тип разряда имеет температуру порядка 3—5 тыс. градусов, что оптимально для проведения плазмохимического синтеза через газовую фазу. При этом современные конструкции СВЧ-плазмотронов позволяют вводить реагенты непосредственно взону энерговвода. Мощность установок такого типа составляет 5— 100 кВт. На рис. 3.20 в качестве примера приведены гранулометрические составы нанопорошков оксида алюминия (/), двойного оксида алюминия — циркония (2) и оксида железа (3), полученных по СВЧ-плазменной технологии.

Рис. 3.20. Гранулометрический состав нанопорошков оксидов, полученных по СВЧ-плазменной технологии:

1 — оксида алюминия; 2 — двойного оксида алюминия-циркония; 3 — оксида железа

Отсутствие контакта СВЧ-плазменного разряда с электродами разрядной камеры позволяет получать порошки, не загрязненные материалами элементов конструкции технологической установки.

Плазмотрон. Технология плазменной плавки, плавления, напыления. Плазменное получение порошков.

Газоразрядная плазма создается в специальных устройствах- плазмотронах. Представим основные разновидности этих устройств. Существует две разновидности плазмотронов: 1 – Дуговые плазмотроны постоянного тока. 2 – Высокочастотные плазмотроны.

Рис. 1.17. Дуговой плазмотрон прямого действия: 1 – электрод, 2 – обрабатываемая деталь, 3 – водоохлаждаемый корпус, 4 – источник постоянного напряжения, 5 – дуговой разряд, 6 – плазменная струя

Рис. 1.18 Дуговой плазмотрон косвенного действия: 1 – электрод, 2 – обрабатываемая деталь, 3 – водоохлаждаемый корпус, 4 – источник постоянного напряжения, 5 – дуговой разряд, 6 – плазменная струя

Дуговой плазмотрон постоянного тока состоит из следующих узлов: внутреннего электрода, разрядной камеры и устройства подачи плазмообразующего вещества. Различают два типа дуговых плазмотронов – для формирования плазменной дуги и для создания плазменной струи. В устройствах первой группы (плазмотроны прямого действия) дуговой разряд горит между внутренним электродом (1) и обрабатываемым материалом, служащим анодом (2) (см. рис. 1.17).

В устройствах второй группы (плазмотроны косвенного действия, см. рис.1.18) плазма, создаваемая в разряде между электродом (1) и корпусом (3), истекает из разрядной камеры в виде струи. Стабилизация разряда в дуговых плазмотронах в большинстве случаев осуществляется с помощью магнитного поля.

Плазмотроны косвенного действия (плазмоструйные) используются при термической обработке как металлов, так и диэлектриков, а также для нанесения покрытий. Плазмотроны прямого действия (плазмодуговые) служат для сварки, резки, плавки электропроводных материалов. Мощности дуговых плазмотронов 10 2 -10 7 Вт. Температура струи на срезе сопла 3000-12000 К.

Комбинированные плазмотроны представляют собой симбиоз плазмодуговых и плазмоструйных плазмотронов. В них дуга зажигается одновременно между электродом (1), корпусом (3) и заготовкой (2).

Высокочастотный плазмотрон (см. рис. 1.19) включает: электромагнитную катушку, индуктор (1) или электроды, подключенные к источнику ВЧ-энергии, корпус плазмотрона (2), разрядную камеру (4),

узел ввода плазмообразующего вещества. Мощность ВЧ-плазмотронов достигает 106 Вт, температура в центре разрядной камеры достигает 10000 К. Частота электромагнитного поля 10-50 МГц.

Рис. 1.19. Схема индукционного высокочастотного плазмотрона: 1 – индуктор, 2 – водоохлаждаемый корпус, 3 – плазменная струя, 4 – разрядная камера, 5 – обрабатываемая деталь

Плазменные технологии

Газоразрядная плазма широко используется в современной технике для реализации следующих электротехнологий:

– получение ультрадисперсных порошков,

– плавка, резка, сварка металлических изделий,

– травление и очистка поверхности,

– нанесение покрытий на изделия,

– плазмохимическое легирование поверхности.

Рассмотрим некоторые из этих технологий более подробно.

Плазменная наплавка. Это процесс нанесения на поверхность заготовки упрочняющих слоев большой толщины. В результате деталь из дешевых материалов приобретает уникальные механические свойства. Для упрочнения металлических деталей используется плазмотроны косвенного действия (см. рис. 1.19), на рисунке по стрелке подается, наряду с газом, наплавляемый металл (как правило, порошок твердого сплава), Обычно толщина наплавленного за один проход слоя металла составляет 1-10 мм.

Примером плазменной наплавки является нанесение инструментальной стали на обычную углеродистую сталь. В результате деталь из дешевого металла приобретает высокие свойства, характерные для дорогих изделий. Кроме того, осуществляют эффективное восстановления коленчатых валов двигателем внутреннего сгорания, а также ремонт дорогостоящих штампов.

Плавление и кристаллизация. Плазменное плавление и кристаллизация материалов, как металлов, так и диэлектриков и полупроводников получило широкое распространение ввиду высокой технологичности процесса. Схема соответствующих устройств приведена на рис. 1.20. Сверху в камеру (2) вмонтирован плазмотрон (1), в плазменную струю (3) которого помещается заготовка, подлежащая расплавлению. Расплавленный материал попадает в кристаллизатор (4), где кристаллизуется, и слиток вынимается из камеры. Для предотвращения окисления плавку ведут в инертной атмосфере. В результате цикла «плавление-кристаллизация», происходит очистка материала от примесей. Данный способ позволяет плавить как металлы, так и оксиды, карбиды, нитриды, при этом температура плавления может достигать 4000 0С.

Рис. 1.20. Схема напыления в плазмотроне: 1 – плазмотрон, 2 – подложки, 3 – тигель с напыляемым материалом, 4 – потоки атомов

Рис. 1.21. Схема технологического процесса плазменного плавления и кристаллизации металлов: 1 – плазмотрон, 2 – корпус установки, 3 – плазменная струя, 4 – кристаллизатор, 5 – заготовка расплавляемого материала

Плазменное напыление. Плазменное напыление является процессом нанесения покрытий с помощью высокотемпературной плазменной струи, которая обеспечивает испарение материала и перенос его атомов на подложку. Напыляемым материалом могут быть металлы, керамика, различные полупроводниковые и диэлектрические соединения. Напыление применяется для нанесения на изделие тонкого слоя другого материала с целью улучшения прочностных, коррозионных, жаропрочных, декоративных и других эксплуатационных свойств материалов и изделий. На рис. 1.21 представлена схема процесса напыления атомов на подложку с использованием плазмотрона. Распыляемый материал (3)

под действием плазменной струи переходит в атомарное состояние, атомы вещества осаждаются на подложке (2), образуя прочную пленку, толщина которой определяется временем экспозиции.

Кроме плазмотронов, для напыления применяются плазменные ускорители. Это устройства для получения потоков плазмы со скоростями (10-1000) км/c, что соответствует кинетической энергии ионов от 10 эВ до 10 6 эВ. Наибольшее распространение получили плазменные ускорители, в которых для создания и ускорения используется энергия электрического разряда. В отличии от ускорителей заряженных частиц в канале плазменного ускорителя находятся одновременно положительные ионы и электроны, то есть не нарушается квазинейтральность плазмы. Основной механизм ускорения плазмы состоит в следующем. Плазма рассматривается как сплошная среда. Ускорение обусловлено перепадом электронного и ионного давления и действием силы Ампера (пондероматорные силы), возникающей при взаимодействии токов, текущих в плазме с магнитным полем. Для плазменного напыления используются как плазмотроны, так и плазменные ускорители. Последние имеют несомненное преимущество, поскольку ускоренные ионы проникают в материал подложки на большую глубину, тем самым обеспечивая хорошее сцепление напыленной пленки с подложкой.

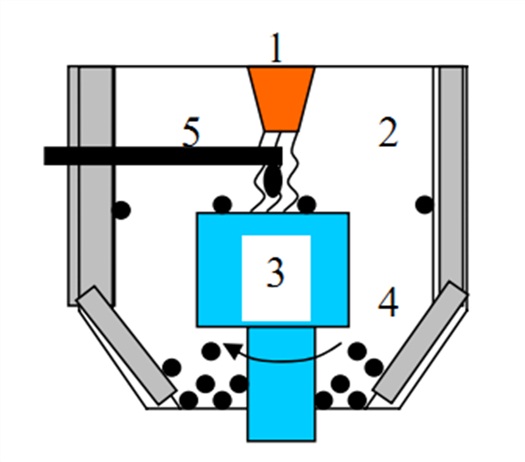

Получение порошков средней дисперсности

Рис. 1.22. Схема процесса плазменного получения порошков: 1 – плазмотрон, 2 – камера, 3 – вращающийся кристаллизатор, 4 – частицы порошка, 5 – заготовка

Частицы порошков средней дисперсности имеют размеры в пределах (10-1000) мкм. Именно такие порошки наиболее интенсивно применяются в порошковой металлургии для изготовления изделий из металла, ферритов, керамики. Рис. 1.22 иллюстрирует процесс плазменного получения порошков средней дисперсности. Заготовка (5), расплавляясь в струе плазмотрона (1). Капли заготовки достигают вращающегося кристаллизатора, разбрызгиваются и застывают в виде монокристальных частиц размером (10-1000) мкм. Регулируя скорость вращения кристаллизатора, можно получать частицы порошка разной дисперсности.

Получение ультрадисперсных порошков. Ультрадисперсные порошки имеют размеры частиц меньше 1 мкм, то есть относятся к категории наноразмерных порошков. Дисперсность УДП составляет (10-1000) нм. Одним из самых распространенных химических методов получения высокодисперсных порошков нитридов, карбидов, боридов, оксидов является плазмохимический синтез. Основными условиями получения высокодисперсных порошков этим методом являются: протекание реакции вдали от равновесия и высокая скорость образования зародышей новой фазы при малой скорости их роста. В реальных условиях плазмохимического синтеза получение наночастиц целесообразно осуществлять за счет увеличения скорости охлаждения потока плазмы, в котором происходит конденсация из газовой фазы; благодаря этому уменьшается размер образующихся частиц, а также подавляется рост частиц путем их слияния при столкновениях. При плазмохимическом синтезе используется низкотемпературная (4000-8000) К азотная, аммиачная, углеводородная, аргоновая плазма дугового, тлеющего, высоко- или сверхвысокочастотного разрядов. Главный недостаток плазмохимического синтеза – широкое распределение частиц по размерам, и вследствие этого наличие довольно крупных (до 3 мкм) частиц.

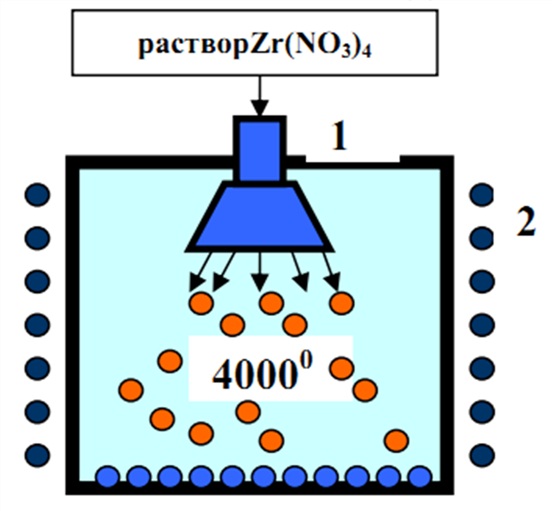

На рис. 1.23 представлена схема получения нанопорошков оксида циркония в плазме ВЧ-разряда. Через дозирующее устройство (1) распыляется водный раствор нитрата циркония, под действием высокой температуры (4000 К) протекает реакция Zr(NO3)4 -> ZrO2+4NO2+O2. Твердый продукт реакции в виде ZrO2 собирается на дне реактора. Нанопорошки используются при приготовлении нанокерамики и других материалов, необходимых для создания материальной базы новой технической отрасли – наноэлектроники.

Рис. 1.23. Схема получения нанопорошков оксида циркония в плазме ВЧ-разряда

Использование газоразрядной плазмы в микроэлектронных технологиях.

Микроэлектроника – это отрасль электронной техники, цель которой состоит в создании устройств в микроминиатюрном исполнении.

Планарная технология является наиболее перспективным методом получения подобных устройств. Основные операции планарной технологии: нанесение тонких диэлектрических и металлических пленок на поверхность полупроводниковой пластины; создание методами литографии и травления необходимой топологии будущей микросхемы; образование электронно-дырочных переходов при легировании кристалла донорами и акцепторами. В результате этих операций отдельным участкам полупроводниковой пластины придаются свойства различных элементов: транзисторов, диодов, резисторов, конденсаторов и т.д., что в итоге и формирует интегральную микросхему.

Высокочастотная плазма широко используется в планарной технологии для проведения операций получения и травления диэлектрических и, особенно, резистивных пленок.

Топология будущей микросхемы формируется методами литографии, обеспечивающими перенос рисунка шаблона на поверхность полупроводниковой пластины. Главным элементом литографического процесса является резист, представляющий собой полимерную пленку, растворимость которой в проявителе зависит от вида и длительности облучения. В зависимости от вида радиации различают фото-, электрон- или рентгенорезисты. В литографии наибольшее распространение получили фоторезисты. В зависимости от природы полимера, в нем под действием облучения развиваются либо деструкция (разрыв химических связей), либо сшивание макромолекул (образуется объемная полимерная сетка). Это приводит к тому, что деструктирующие при облучении резисты увеличивают растворимость в проявителе, а сшивающиеся резисты, наоборот, становятся нерастворимыми. Указанные свойства полимерных резистов изменять свою растворимость после экспонирования и используются в литографии для формирования рисунка микросхемы.

Литографический процесс включает следующие этапы:

– нанесение пленки на полупроводниковую пластину,

– облучение пластины через шаблон (экспонирование),

– после облучения пластину помещают в раствор – проявитель.

В зависимости от типа используемого полимера при проявлении удаляются экспонированные или неэкспонированные области пленки. В соответствии с этим резисты делятся на позитивные и негативные. К позитивным (деструктирующим) резистам относятся полиметилметакрилат (ПММА), полибутен-1, сульфин (ПБС). Представителем сшивающихся при облучении полимеров-резистов является полиглицилметакрилатэтилакрилат.

– термическое задубливание резиста для увеличения его адгезионных свойств.

– удаление резиста хим. или плазмохимическим способами.

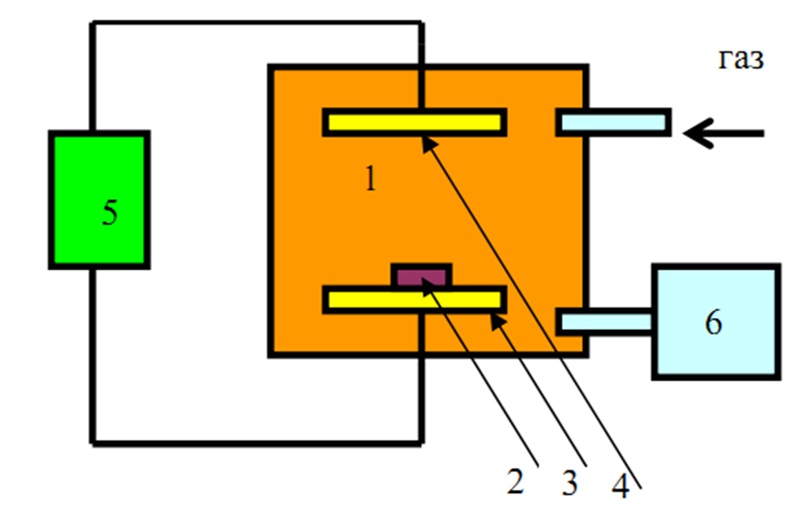

Наиболее эффективно травление диэлектрических пленок и удаление резиста с полупроводниковых пластин осуществляется в плазме высокочастотного разряда. Рассмотрим устройство установки «Плазма- 600», широко используемой в микроэлектронике.

Рис. 1.24. Установка «Плазма – 600»: 1 – вакуумная камера для плазменной обработки материалов, 2 – образец, 3 – нижний электрод, 4 – верхний электрод, 5 – генератор высокочастотного поля, 6 – форвакуумный насос

Установка “Плазма-600” предназначена для получения и травления диэлектрических пленок, а также для обработки поверхности материалов в плазме высокочастотного газового разряда.

Основные параметры установки: частота ВЧ-генератора – 13.56 МГц, рабочее давление в газоразрядной камере – (10 3 -10 5 ) Па, в качестве рабочего газа может использоваться воздух, кислород, аргон, пары летучих жидкостей.

Основные особенности высокочастотного разряда. Под действием ВЧ – поля электроны приобретают энергии порядка (10-100) эВ и оказываются способными эффективно ионизовать атомы и молекулы газа при соударениях. Распределение электронов по энергиям имеет сложный характер, отличный от распределения Максвелла. При давлениях газа близких к атмосферному между электродами возникает высокочастотная корона, которая при соответствующей мощности генератора переходит в высокочастотную дугу. При низких давления газа режим ВЧ-разряда близок к режиму тлеющего разряда. Высокочастотный разряд используется для образования плазмы в ионных источниках, в молекулярных лазерах для создания однородной активной среды, для осуществления плазмохимических процессов.

Плазменное получение порошков

Рассмотрение возможности получения материалов с новыми, отличными от макрокристаллических, физико-химическими свойствами. Получение наночастиц заранее заданных формы и размера. Описание различных синтетических подходов, их преимуществ и недостатков.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 28.03.2017 |

| Размер файла | 2,4 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Интерес к наноструктурам в первую очередь связан с возможностью получать материалы с новыми, отличными от макрокристаллических, физико-химическими свойствами. Наиболее привлекательной особенностью наносистем является возможность регулировать физической отклик материала в зависимости от размера частиц. Таким образом, очевидно, что контроль размера, а во многих случаях и формы частиц на наноуровне может привести к изменению свойств хорошо знакомых материалов и открыть для них применение в новых областях. Успехи в научном исследовании и использовании наночастиц металлов, полупроводников, полимерных наночастиц в значительной мере зависят от возможностей методов синтеза, то есть от того, позволяет ли выбранный метод получать частицы, удовлетворяющие требованиям данной научной или практической задачи. В последние годы большие усилия были направлены на получение наночастиц заранее заданных формы и размера; было описано множество различных синтетических подходов, каждый из которых имел свои преимущества и недостатки.

макрокристаллический химический наночастица синтетический

1. Плазменное получение порошков

Газоразрядная плазма создается в специальных устройствах- плазмотронах. Представим основные разновидности этих устройств. Существует две разновидности плазмотронов: 1 – Дуговые плазмотроны постоянного тока. 2 – Высокочастотные плазмотроны.

Рисунок 1 Дуговой плазмотрон прямого действия: 1 – электрод, 2 – обрабатываемая деталь, 3 – водоохлаждаемый корпус, 4 – источник постоянного напряжения, 5 – дуговой разряд, 6 – плазменная струя

Рисунок 2 Дуговой плазмотрон косвенного действия: 1 – электрод, 2 – обрабатываемая деталь, 3 – водоохлаждаемый корпус, 4 – источник постоянного напряжения, 5 – дуговой разряд, 6 – плазменная струя

Дуговой плазмотрон постоянного тока состоит из следующих узлов: внутреннего электрода, разрядной камеры и устройства подачи плазмообразующего вещества. Различают два типа дуговых плазмотронов – для формирования плазменной дуги и для создания плазменной струи. В устройствах первой группы (плазмотроны прямого действия) дуговой разряд горит между внутренним электродом (1) и обрабатываемым материалом, служащим анодом (2) (см. рис. 1).

В устройствах второй группы (плазмотроны косвенного действия, см. рис.2) плазма, создаваемая в разряде между электродом (1) и корпусом (3), истекает из разрядной камеры в виде струи. Стабилизация разряда в дуговых плазмотронах в большинстве случаев осуществляется с помощью магнитного поля.

Плазмотроны косвенного действия (плазмоструйные) используются при термической обработке как металлов, так и диэлектриков, а также для нанесения покрытий. Плазмотроны прямого действия (плазмодуговые) служат для сварки, резки, плавки электропроводных материалов. Мощности дуговых плазмотронов 102-10 7Вт. Температура струи на срезе сопла 3000-12000 К.

Комбинированные плазмотроны представляют собой симбиоз плазмодуговых и плазмоструйных плазмотронов. В них дуга зажигается одновременно между электродом (1), корпусом (3) и заготовкой (2).

Высокочастотный плазмотрон (см. рис. 3) включает:

электромагнитную катушку, индуктор (1) или электроды, подключенные к источнику ВЧ-энергии, корпус плазмотрона (2), разрядную камеру (4), узел ввода плазмообразующего вещества. Мощность ВЧ-плазмотронов достигает 106 Вт, температура в центре разрядной камеры достигает 10000 К. Частота электромагнитного поля 10-50 МГц.

Рисунок 3 – Схема индукционного высокочастотного плазмотрона: 1 – индуктор, 2 – водоохлаждаемый корпус, 3 – плазменная струя, 4 – разрядная камера, 5 – обрабатываемая деталь

1.1 Плазменные технологии

Газоразрядная плазма широко используется в современной технике для реализации следующих электротехнологий:

– получение ультрадисперсных порошков,

– плавка, резка, сварка металлических изделий,

– травление и очистка поверхности,

– нанесение покрытий на изделия,

– плазмохимическое легирование поверхности.

Получение ультрадисперсных порошков. Ультрадисперсные порошки имеют размеры частиц меньше 1 мкм, то есть относятся к категории наноразмерных порошков. Дисперсность УДП составляет (10-1000) нм. Одним из самых распространенных химических методов получения высокодисперсных порошков нитридов, карбидов, боридов, оксидов является плазмохимический синтез. Основными условиями получения высокодисперсных порошков этим методом являются: протекание реакции вдали от равновесия и высокая скорость образования зародышей новой фазы при малой скорости их роста. В реальных условиях плазмохимического синтеза получение наночастиц целесообразно осуществлять за счет увеличения скорости охлаждения потока плазмы, в котором происходит конденсация из газовой фазы; благодаря этому уменьшается размер образующихся частиц, а также подавляется рост частиц путем их слияния при столкновениях. При плазмохимическом синтезе используется низкотемпературная (4000-8000) К азотная, аммиачная, углеводородная, аргоновая плазма дугового, тлеющего, высоко- или сверхвысокочастотного разрядов. Главный недостаток плазмохимического синтеза – широкое распределение частиц по размерам, и вследствие этого наличие довольно крупных (до 3 мкм) частиц.

На рисунке 4 представлена схема получения нанопорошков оксида циркония в плазме ВЧ-разряда. Через дозирующее устройство (распыляется водный раствор нитрата циркония, под действием высокой температуры (4000 К) протекает реакция Zr(NO3)4 -> ZrO2+4NO2+O2. Твердый продукт реакции в виде ZrO2 собирается на дне реактора. Нанопорошки используются при приготовлении нанокерамики и других материалов, необходимых для создания материальной базы новой технической отрасли – наноэлектроники.

Рисунок 4 – Схема получения нанопорошков оксида циркония в плазме ВЧ-разряда

На рисунке 5 представлена схема установки для получения металлических наночастиц способом плазменного плавления и испарения микронных частиц металла. Частицы порошка металла поступают в электродуговой плазменный поток внутри вихря технологического газа-носителя (аргона). Здесь они испаряются, и образовавшаяся парогазовая смесь подается в конденсатор и холодильник-теплообменник. Неиспарившиеся частицы отделяются от парогазового потока в испарительной камере за счет центробежных сил газового вихря и улавливаются с помощью фильтра. Охлажденный до 50 ч 60 ?C аэрозольный поток с наночастицами металла проходит через тонкие фильтры, на которых осаждаются полученные наночастицы. Установка может работать в непрерывном режиме. Этот метод обладает достаточно большой производительностью, которая на единичном блоке достигает 10 г порошка в час. Средний размер частиц алюминия, произведенных методом плазменной переконденсации, находится в диапазоне 40 ч 60 нм. Преимуществом этого метода являются стабильность испарения металлов с высокой температурой плавления и низкое давление пара. Его недостатки связаны с трудностями фокусировки струи плазмы при низких давлениях (до 25 кПа) и с ненадежной работой плазмотрона на при длительных режимах нагревания, что снижает эффективность этой технологии.

При использовании метода комбинированного плазменного нагрева эффективность испарения дисперсного материала повышается. Происходит двухступенчатый процесс нагревания. Первоначально материал нагревается до высокой температуры с помощью плазмы, полученной при постоянном токе. После этого вещество плавится и испаряется в плазме, полученной посредством высокочастотных зарядов. Исходный материал находится в виде порошка крупного размера или стружки. Образующиеся частицы имеют сферическую форму размером более 50 нм.

Рисунок 5. Принципиальная схема метода плазменной переконденсации металлических частиц

2. Получение нанокристаллических порошков в промышленном объёме

В промышленности задача получения чистых тугоплавких ультрадисперсных, в т.ч. – нанокристаллических порошков с заданным набором свойств (удельная поверхность, чистота, текучесть, физико-механические и химические свойства, заданная форма и т.д.) для производства высококачественных изделий решается в несколько стадий, на громоздком и дорогостоящем оборудовании, с необоснованно высокими затратами материальных ресурсов. Получение порошков с помощью механического размола приводит к загрязнению порошков и требует дополнительной очистки.

В ряде случаев весь набор требований не может быть обеспечен, при этом свойство товара складываются на основе компромисса требований к нему. Технические устройства и технологии, оборудование, применяемые для получения тугоплавких нанопорошков, устарели и не соответствуют предъявляемым современным требованиям к качеству материалов. В технологической цепи производства тугоплавкого нанопорошка имеется большое количество физико-механических, химических и электрохимических переделов, приводящих к образованию сложных и опасных отходов и серьезно удорожающих конечный продукт. В силу дороговизны продукта и ограничению возможностей по обеспечению заданных свойств изделий, полученных по традиционной технологии, из-за малой производительности и незначительного выхода годного продукта при традиционной схеме переработки, он недоступен отечественному потребителю. Отдельные свойства порошка при получении его традиционными способами вообще не могут быть достигнуты.

Это делает невозможным переход на массовый выпуск современных изделий микроэлектроники, оборонной техники, ракетной техники и авиации, базирующихся на использовании современных ультрадисперсных и нано-материалах.

2.1 Вакуумная плазменная установка

Одна из плазменных установок, состоит из двух постов, один из которых – для работы, как с порошками, так и со слитками, другой – для работы с порошками. Схема установки приведена на рисунке 6 (а-в).

Рисунок 6-а – Вакуумная плазменная печь для обработки порошков и нанопорошков и производства слитков.

Рисунок 6-б – Схема вакуумной камеры №1

Рисунок 6-в – Схема вакуумной камеры №2

Вакуумная плазменная установка имеет следующие основные технические данные и характеристики:

– Максимальный ток дуги – 3000А;

– Максимальное напряжение на дуге – 80В;

-Давление в рабочей камере в рабочем режиме – до мм.рт.ст.;

– Напряжение питающей сети – 380В.

Экспериментальная вакуумная плазменная установка с полым катодом состоит из следующих узлов:

– рабочая вакуумная камера;

– откачная вакуумная система;

– система подачи плазмообразующего и транспортного газа;

– система электропитания и управления установкой.

Вакуумная плазменная установка с полым катодом состоит из двух независимых технологических объемов «Камера №1» и «Камера №2», соединенных с вакуумной системой откачки посредством системы шиберов.

Каждая из камер может работать независимо от другой, и позволяет проводить различные экспериментальные и технологические операции. Для создания пониженного давления в объеме установки предусмотрены вакуумные насосы.

Система шиберов позволяет комбинировать работу вакуумных насосов в различной последовательности и производить откачку технологических объемов независимо друг от друга.

Вакуумная камера №1 представляет собой водоохлаждаемый цилиндр с патрубком присоединения к откачной вакуумной системе. Сверху камера вакуумплотно закрыта водоохлаждаемой крышкой, внизу камеры установлена водохлаждаемая емкость для сбора и охлаждения порошка («приемник») с охлаждаемым анодом и экраном из магнитной стали, вакуумплотно соединенная с нижней неохлаждаемой крышкой.

На верхней крышке установлен водоохлаждаемый экран, из магнитной стали, с возможностью вертикального перемещения. По оси медного экрана установлен медный водоохлаждаемый катододержатель («плазмотрон») с закрепленным на нем сильноточным полым катодом. Катододержатель имеет возможность вертикального перемещения вдоль оси. На боковых стенках камеры предусмотрены дополнительные фланцевые соединения, для подключения манометра, манометрического преобразователя типа ПМТ-2 и манометра.

Порошок подается из вибробункеров через трубки в плазменный разряд и камеру. Расход порошка, поступающего в камеру, будет зависеть от напряжения питания вибробункера, расхода транспортирующего газа, давления внутри камеры.

В настоящее время наиболее перспективными технологиями производства наноматериалов являются методы механического измельчения и плазменного нагрева в сочетании с жестким контролем качества продукции и пассивацией поверхности частиц. Очевидно, что эти технологии сохранят свои востребованность и станут предметом дальнейшего совершенствования.

Преимуществом метода плазменного нагрева являются стабильность испарения металлов с высокой температурой плавления и низкое давление пара. Его недостатки связаны с трудностями фокусировки струи плазмы при низких давлениях (до 25 кПа) и с ненадежной работой плазмотрона при длительных режимах нагревания, что снижает эффективность этой технологии.

Размещено на Allbest.ru

Подобные документы

Исследование состава металлического лома, описание способов и оборудования для его переработки. Сравнительная характеристика достоинств и недостатков порошковой металлургии. Классификация механических и физико-химических методов получения порошков.

реферат [407,4 K], добавлен 05.09.2011

Физические принципы, используемые при получении материалов: сепарация, центрифугирование, флотация, газлифт. Порошковая металлургия. Получение и формование порошков. Агрегаты измельчения. Наноматериалы. Композиционные материалы.

реферат [292,6 K], добавлен 30.05.2007

Общее описание и сферы применения стали 30 ХГС, ее критические точки, оценка преимуществ и недостатков, назначение. Получение структуры перлит + феррит, перлита с минимальным количеством феррита, мелко- и крупноигольчатого мартенсита, структуры сорбит.

контрольная работа [1022,3 K], добавлен 21.12.2010

Методы производства композиционных ультрадисперсных порошков: способы формования, реализуемые при спекании механизмы. Получение и применение корундовой керамики, модифицированной допированным хромом, оксидом алюминия, а также ее технологические свойства.

дипломная работа [1,6 M], добавлен 27.05.2013

Методы получения наноматериалов. Синтез наночастиц в аморфных и упорядоченных матрицах. Получение наночастиц в нульмерных и одномерных нанореакторах. Цеолиты структурного типа. Мезопористые алюмосиликаты, молекулярные сита. Слоистые двойные гидроксиды.

курсовая работа [978,0 K], добавлен 01.12.2014

Проектирование двух методов получения заготовки для последующего изготовления из нее детали. Получение заготовки литьем в песчаные формы отверждаемые в контакте с оснасткой. Получение заготовки штамповкой на кривошипных горячештамповочных прессах.

курсовая работа [36,6 K], добавлен 19.07.2009

Основные направления использования окиси этилена, оптимизация условий его получения. Физико-химические основы процесса. Материальный баланс установки получения оксида этилена. Расчет конструктивных размеров аппаратов, выбор материалов для изготовления.

отчет по практике [1,2 M], добавлен 07.06.2014

Химические и физические методы получения наноструктур. Получение золей путем жидкофазного восстановления. Матричный синтез и радиолиз. Плазменное напыление и газофазное компактирование. Молекулярно-лучевая эпитаксия. Диспергирование и измельчение.

курсовая работа [4,6 M], добавлен 10.01.2014

Совокупность методов изготовления порошков металлов и сплавов. Преимущества порошковой металлургии. Изготовление пористых материалов. Получение материалов высокой чистоты. Использование продукции порошковой металлургии в других отраслях промышленности.

презентация [495,7 K], добавлен 07.02.2011

Порошковая металлургия позволяет получать металлокерамические материалы с особыми физико-химическими, механическими и технологическими свойствами, которые невозможно получить методами литья, обработки давлением. Применение порошковых материалов.

реферат [433,6 K], добавлен 04.04.2008

Работы в архивах красиво оформлены согласно требованиям ВУЗов и содержат рисунки, диаграммы, формулы и т.д.

PPT, PPTX и PDF-файлы представлены только в архивах.

Рекомендуем скачать работу.

Оборудование для порошковой металлургии, Оборудование для изготовления специальной керамики

Дата: 2017.09.18-09.20

Место проведения: Hall 1, Pavilion 7, Expocentre Fairgrounds, Moscow, Russia

Стенд: C-10

EasyFashion Industry

Адрес.: Rm. 1-701, New Empire Building, No. 399, Tongzipo Rd., Yuelu District, Changsha City, Hunan Province, China

Тел.: +86-731-82247692

+86-731-82247592

Факс: +86-731-84441671

Контактное лицо (ответственное лицо):

Maggie Huang (Huang Manli)

Моб. тел.:+86-13467537752

Плазменная установка с вращающимся электродом для получения порошка

Оборудование для плазменного распыления позволяет производить порошки высокотемпературных сплавов с гранулометрическим составом от 50 до 500мкм. Это оборудование для порошковой металлургии использует систему нагрева плазмой непереходящей дуги и высокоскоростной центробежный распылитель. Установка позволяет изготавливать порошки, используя последние достижения в области машиностроения, электроники, пневматики, гидравлики, глубокого вакуума и плазменных источников.

Оборудование для производства порошковых материалов состоит из основной конструкции, системы вакуумной герметизации и откачки, центробежного распылителя и приводного механизма, системы плазменного нагрева и расплава.

Принцип работы

В качестве сырья для производства плавящихся электродов используется металлический или легированный материал. Торцовый конец материала для плавки подвергается плазменному нагреванию, далее расплав под воздействием центробежной силы вращающегося электрода распыляется на мелкие капли и кристаллизуется в порошок. Благодаря высокому коэффициенту теплопроводности гелий используется в качестве защитной среды. Благодаря применению гелия процесс остывания проходит более быстро, также увеличивается эффективность плазменной горелки.

Особенности

1. Оборудование подходит для производства высокоплавких порошков из металлов, а также порошков из сплавов на основе никеля или титана, стали, кобальта, хрома и т.д.

2. Во время процесса плавки и распыления исключается контакт с тугоплавким материалом, поэтому конечный продукт не содержит примесей.

3. Распыленный порошок имеет правильную структуру, округлую форму, хорошую текучесть и гладкую поверхность.

4. В гранулах порошка отсутствуют пустоты.

5. Распределение частиц порошка.

6. Быстрое затвердевание порошка исключает возникновение расслоения.

Характеристики

Структура титанового порошка TC4, производство методом PREP (слева) и GA (справа)

1.Общая мощность: 150кВт-200кВт

2.Размер материала для плавки: (φ45-φ75)×500мм

3.Метод загрузки сырья: непрерывная подача проволоки; частота вращения заготовки 15000-16000 об/мин.

4.Размер частиц порошка: Д50=100-150мкм, содержание кислорода не превышает 300 ppm

5.Качество порошка: сферичность превышает 90%, содержание кислорода

6.Используемый газ: очищенный Аргон

7.Пропускная способность: 40

Применение

1. Данный тип оборудования изготавливает порошковый материал, который в дальнейшем применяется при производстве термостойких вращающихся компонентов компрессоров, авиационных двигателей с высоким показателем весовой удельной тяги и т.д.

2. Порошок, полученный методом плазменного распыления, используется для производства компонентов аэрокосмической отрасли, ракетных двигателей, оборудования нефтехимической промышленности и горнодобывающей индустрии.

Плазменная установка. Плазменная установка для получения нанодисперсных порошков

Браузер, которым вы пользуетесь для просмотра этого сайта, устарел и не соответствует современным технологическим стандартам Интернета.

Вы можете установить последнюю версию подходящего браузера, воспользовавшись ссылками ниже:

- Internet Explorer компании Microsoft

- Firefox некоммерческой организации Mozilla

- Opera компании Opera Software

- Safari компании Apple

- Chrome компании Google

Уникальная плазменная установка получения нанопорошков

Сокращенное наименование УНУ: ПУ – плазменная установка

Базовая организация: Акционерное общество «Государственный ордена Трудового Красного Знамени научно-исследовательский институт химии и технологии элементоорганических соединений»

Ведомственная принадлежность: Ростех

Классификационная группа УНУ: Электрофизические установки и ускорители

Год создания УНУ: 1995

Размер занимаемых УНУ площадей, кв. м: 219

Средняя загрузка УНУ: нет данных о средней загрузке за 2020 год

Контактная информация:

Местонахождение УНУ:

- Федеральный округ: Центральный Регион: г. Москва 105118, г. Москва, шоссе Энтузиастов, д. 38

Руководитель работ на УНУ:

- Стороженко Павел Аркадьевич +7 (495) 6734953 info@eos.su

Сведения о результативности за 2019 год (данные ежегодного мониторинга)

|

Информация об УНУ:

В АО “ГНИИХТЭОС” выполнен значительный объем фундаментальных исследований по получению нанодисперсных порошков различных веществ и соединений оригинальным плазменным методом на встречных потоках. Создан большой научно-технический задел, в результате которого разработана УСУ, позволяющая получать различные нанопорошки с регулируемым размером частиц от 10 до 100 нм. Плазменная установка, имеющая высокие технико-экономические характеристики, предназначена для получения нанокомпонентов и нанопорошков высокой чистоты и создания на их основе нанокомпозиций, в том числе для специальных целей. Основным элементом установки является реактор – представляющий электродуговой испаритель-конденсатор с вихревой стабилизацией плазменной струи большого удлинения. Сущность способа получения нанопорошков металлов, их сплавов, а также боридов и др. соединений и композиционных материалов на их основе с высокой степенью реализации энергетических ресурсов заключаетсяв его универсальности, а так же в том, что благодаря специальной конструкции реактора, позволяющей ввод транспортного и охлождающего инертного газа таким образом, чтобы температура плазмы (около 10000°С) не переходила к стенке реактора. Кроме того, конструкция реактора позволяет получить вихревую плазму с регулируемыми параметрами, что обеспечивает большее время пребывания исходных компонентов в зоне плазмы. Универсальность метода позволяет в зависимости от режима технологического процесса регулировать не только дисперсность, но и форму частиц и др. характеристики получаемых нанопорошков. Кроме того, метод открывает уникальную возможность плазмохимического синтеза самых различных соединений в нанодисперсном состоянии. Предложена принципиально навая технология разработки и производства нанопродукции, позволяющая усовершенствовать тактико-технические характеристики керамических материалов, катализаторов, сплавов и высокоэнергетических материалов. Нанопродукция по новому методу имеет повышенные эксплуатационные характеристики в части надежности и долговечности продукции. Снижена стоимость нанопродукции по сравнению с зарубежными и отечественными аналогами в 2-3 раза. Нарабатываемые в АО “ГНИИХТЭОС” по контрактам с разными фирмами образцы нанодисперсных порошков боридов алюминия, гидридов титана и др. плазменным методом на встречных потоках получили высокую оценку ведущих зарубежных химических и космических фирм (Dow Coring, ATK Tiokol Propulsion и др.). Получаемые нанопорошки находят применение при разработке ведущими научными институтами России современных композиционных материалов. Например, нанокарбид кремния используется для получения образцов уникальной карбидокремниевой нанокерамики, которая необходима для изготовления нового поколения теплонагруженных деталей ракетно-космической техники. Введение нанокарбида кремния в в предкерамические полимеры позволяет существенно повысить прочностные характеристики композиционных волокон, а их применение в интерметаллидной матрице дает возможность получать уникальные квазиаморфные композиты.

Главные преимущества, обоснование уникальности установки, в том числе сопоставление УНУ с существующими аналогами, многофункциональность и междисциплинарность УНУ:

Основным элементом УСУ является реактор – электродуговой испаритель-конденсатор с вихревой стабилизацией плазменной струи большого удлинения, кроме него в состав установки входят: дозатор дисперсного сырья – аппарат поршневого типа с ожижением подаваемого сырья; холодильник дисперсного сырья – типа “труба в трубе” с высокими скоростями аэрозольного потока; классификаторы порошков – циклон инерционного типа и вихревой соотношением dвыхD≤0,33; фильтр улавливания НП рукавного типа (фильтрующий элемент – лавсановая ткань). Применяется стандартное оборудование: компрессоры технологического газа; ресиверы газового контура; дозаторы газовые и водяные; водяной насос; вакуумный насос. Сведения об аналогах данной установки получения нанопорошков плазмохимическим методом в России и мировой практике отсутствуют. Известен аналог получения металлических нанопорошков методом «взрывающейся проволоки» (Россия, Канада), но качество получаемых этим методом нанопорошков хуже по химической активности и по распределению размеров частиц, кроме того, этот метод исключает возможность получения нанопорошков оксидов, нитридов и боридов. Плазменная технология позволит получать нанокомпоненты и на их основе композиции с высокой чистотой и высокими технико-экономическими характеристиками. Так, в нанокомпонентах (железо, бориды алюминия, оксид железа, оксид алюминия и др.), получаемых по данной технологии, содержание примесей будет ниже 0,5 %. В случае боридов и оксидов металлов чистота нанопорошков составит не менее 99,8 %. При производстве нанокомпозиций по разработанной технологии расход сырья и материалов предполагается уменьшить в 2 раза, снизить энергозатраты не менее чем на 20%, а цену – в более чем 2-2,5 раза.

Наиболее значимые научные результаты исследований (краткое описание):

Получены новые знания и результаты в области новых перспективных порошков металлов, а также их гидридов и оксидов, используемых в качестве высокоэффективных катализаторов разложения высококонцентрированного пероксида водорода и других химических процессов, обеспечивающих конкурентоспособность на внутреннем и внешних рынках и необходимые для химической, ракетно-космической и др. отраслей промышленности, а также обеспечены научно-исследовательские, опытно-конструкторские и технологические работы, проводимые организациями Российской Федерации. Проведены теоретические и экспериментальные исследования, проработаны основные вопросы технологии получения нанокомпозиций и выбраны наиболее перспективные нанопорошки для создания нанокомпозиций различного назначения. Отличительной особенностью созданного метода является универсальность, а также высокая чистота получаемых нанопорошков и высокие технико-экономические характеристики продукции. Универсальность метода позволяет в зависимости от режима технологического процесса регулировать не только дисперсность, но и форму частиц и др. характеристики получаемых нанопорошков.

Направления научных исследований, проводимых на УНУ:

|

Приоритетные направления (указ Президента РФ N 899):

|

Приоритетные направления Стратегии НТР РФ (п. 20):

|

Состав УНУ и вспомогательное оборудование: (номенклатура — 10 ед.)

Вакуумный насос.

Фирма-изготовитель: ГНЦ РФ АО “ГНИИХТЭОС”

Страна происхождения фирмы-изготовителя: Россия

Год выпуска: 2009

Количество единиц: 1

Назначение, краткая характеристика: Компонент УНУ

Водяной насос.

Фирма-изготовитель: ГНЦ РФ АО “ГНИИХТЭОС”

Страна происхождения фирмы-изготовителя: Россия

Год выпуска: 2009

Количество единиц: 1

Назначение, краткая характеристика: Компонент УНУ

Дозатор дисперсного сырья – аппарат поршневого типа с предварительным псевдоожижением подаваемого сырья.

Фирма-изготовитель: ГНЦ РФ АО «ГНИИХТЭОС»

Страна происхождения фирмы-изготовителя: Россия

Год выпуска: 2009

Количество единиц: 3

Назначение, краткая характеристика: компонент УНУ

Дозаторы газовые и водяные.

Фирма-изготовитель: ГНЦ РФ АО “ГНИИХТЭОС”

Страна происхождения фирмы-изготовителя: Россия

Год выпуска: 2009

Количество единиц: 1

Назначение, краткая характеристика: Компонент УНУ

Классификаторы порошков – циклон инерционного типа и вихревой.

Фирма-изготовитель: ГНЦ РФ АО «ГНИИХТЭОС»

Страна происхождения фирмы-изготовителя: Россия

Год выпуска: 2009

Количество единиц: 3

Назначение, краткая характеристика: Компонент УНУ

Компрессор технологического газа.

Фирма-изготовитель: ГНЦ РФ АО “ГНИИХТЭОС”

Страна происхождения фирмы-изготовителя: Россия

Год выпуска: 2009

Количество единиц: 1

Назначение, краткая характеристика: Компонент УНУ

Реактор-электродуговой испаритель-конденсатор.

Фирма-изготовитель: ГНЦ РФ АО «ГНИИХТЭОС»

Страна происхождения фирмы-изготовителя: Россия

Год выпуска: 2009

Количество единиц: 3

Назначение, краткая характеристика: компонент УНУ

Ресиверы газового контура.

Фирма-изготовитель: ГНЦ РФ АО “ГНИИХТЭОС”

Страна происхождения фирмы-изготовителя: Россия

Год выпуска: 2009

Количество единиц: 1

Назначение, краткая характеристика: Компонент УНУ

Фильтр улавливания нанопорошков рукавного типа.

Фирма-изготовитель: ГНЦ РФ АО «ГНИИХТЭОС»

Страна происхождения фирмы-изготовителя: Россия

Год выпуска: 2009

Количество единиц: 1

Назначение, краткая характеристика: Компонент УНУ

Холодильник дисперсного сырья – типа «труба в трубе» с высокими скоростями аэрозольного потока.

Фирма-изготовитель: ГНЦ РФ АО «ГНИИХТЭОС»

Страна происхождения фирмы-изготовителя: Россия

Год выпуска: 2009

Количество единиц: 3

Назначение, краткая характеристика: компонент УНУ

ПОЛЕЗНЫЕ МОДЕЛИ РФ

ПРОМЫШЛЕННЫЕ ОБРАЗЦЫ РФ

| Классы МПК: | B01J19/00 B82B3/00 |

| Автор(ы): | Лисиенко Владимир Георгиевич (RU),Пареньков Александр Емельянович (RU),Агуреев Леонид Евгеньевич (RU) |

| Патентообладатель(и): | Федеральное государственное автономное образовательное учреждение высшего профессионального образования “Уральский федеральный университет имени первого Президента России Б.Н. Ельцина” (RU) |

| Приоритеты: |

Тс и Рс – температура и давление торможения плазмообразующего рабочего газа, К и МПа, соответственно;

Тс и Рс – температура и давление торможения плазмообразующего рабочего газа, К и МПа, соответственно;  с – коэффициент потерь давления в сопле

с – коэффициент потерь давления в сопле