Система

Система

Система

- Главная

- Марочник

- Металлообработка- Дробеструйная. Шлифование. Шабровка. Голтование. Крацевание

Металлообработка- Дробеструйная. Шлифование. Шабровка. Голтование. Крацевание

Шлифование металлических изделий.

Распространенными видами обработки поверхности металлов с целью получения определенных размеров и необходимой шероховатости являются шлифование и полирование.

Шлифованием достигаются в основном высокую размерную точность порядка 2—4 мкм и шероховатость поверхности детали, соответствующая 7-му — 9-му классам.

Достоинство шлифования — большая производительность.

В процессе шлифования обрабатываемые детали прижимаются к вращающемуся шлифовальному кругу, твердые остроугольные частицы которого снимают с детали тонкий слой металла.

Глубина резания зависит от твердости и вязкости обрабатываемого металла, а также от твердости, размеров и геометрической формы зерен и материала шлифовальных кругов.

Промышленность в качестве материала для шлифовальных кругов использует абразивы:

Природные абразивы

– кварц,

– наждак,

– корунд,

– алмаз,

Искусственные абразивы:

— синтетические алмазы,

– электрокорунд,

– карбид кремния,

– карбид и нитрид бора.

Наибольшую твердость имеют карбид бора, нитрид бора и особенно алмазы.

Крацевание.

Крацевание – это механическая обработка поверхности металлических изделий металлическими щетками.

Крацевание жесткими щетками создает матовую поверхность.

Крацевание мягкими щетками придает поверхности блеск.

Часто при полировке или шлифовке лицевых частей изделия оборотные и боковые стороны, которые мало заметны, обрабатывают крацеванием.

Шабровка.

Шабровка — это способ обработки главным образом литых (а также ювелирных) изделий для получения гладких, чистых и ровных поверхностей.

Шабровку осуществляют ручными или механизированными инструментами — шаберами с острым заточенным лезвием, которое снимает с изделия тонкую стружку.

Толщина стружки при черновой шабровке составляет 0,05—0,02 мм, при чистовой 0,02—0,01 мм.

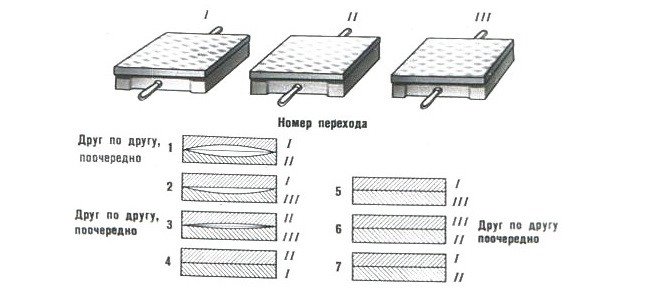

Шабровку обычно производят попеременно в двух взаимно перпендикулярных направлениях, что позволяет получать наиболее ровные поверхности, без волнистости, которая неизбежно возникает при шабровке в одном направлении.

Голтование.

Голтование — это массовое полирование под давлением мелких изделий во вращающихся барабанах при помощи стальных шариков, конусов и т. п.

При вращении барабана мелкие изделия и шарики непрерывно перемешиваются, при этом шарики ударами и трением об изделие сглаживают неровности и шероховатости на его поверхности.

Для получения более чистой поверхности в барабан заливают растворы соды или мыла, которые смывают грязь и ускоряют процесс.

Пескоструйная отделка.

Пескоструйная отделка применяется для получения матовых поверхностей.

Пескоструйная (дробеструйная) отделка производится в пескоструйных камерах и заключается в обработке поверхности изделий сухим песком, который подается под давлением по резиновому шлангу при помощи сжатого воздуха.

В зависимости от размеров зерен песка получается различная фактура — от нежно-бархатистой до грубо-зернистой.

Размеры зерен песка подбирают также в соответствии с материалом, который подлежит обработке, например:

1. для тонкого листового металла (чеканных, штампованных изделий), а также для получения самого мелкого бархатистого матового оттенка применяют зерна размером 0,05—0,15 мм;

2. для более толстого материала (поделочной стали, а также литья) 0,2—0,5 мм;

3. для крупных деталей экстерьерного декора из чугуна, «бронзы или алюминия 0,5—1,5 мм;

4. для получения грубых фактур 2—2,5 мм.

Иногда для отделки металлических изделий применяют также стальную дробь или гранулированные зерна белого чугуна.

Дробеструйная обработка имеет следующие преимущества :

– дробь служит дольше песка и не требует сушки;

– на 10—15 % снижается расход сжатого воздуха;

– поверхность металла не только отделывается, но и упрочняется, приобретая наклеп;

– аппаратура (сопло) изнашивается меньше.

В зависимости от размера дроби поверхностное упрочнение (наклеп) происходит на глубине 0,1—0,3 мм.

Чем крупнее дробь, тем больше след от ее удара, тем грубее фактура, получаемая в результате дробеструйной обработки.

111123, Россия, г. Москва, ул. Осташковская, вл. 14, к. 1

Что такое крацевание металла

Крацевание: определение, назначение, виды поверхностей, подлежащих обработке, и типы. Сферы применения. Классификация щеток. Особенности крацевания металла.

Крацевание, или крацовка, представляет собой операцию по обработке поверхностей из стали или дерева щетками (кордщетками) разной жесткости и неткаными материалами с абразивным наполнением. Метод используют для подготовки поверхностей к окрашиванию красками и лаками, гальванической обработке, штамповке, зачистке сварных швов или как способ окончательной декоративной отделки. Осуществляется вручную или с использованием станков или инструментов электрического или пневматического типа. С помощью крацевания получают поверхности металла блестящего, полублестящего или матового типа. В последнем случае она может быть грубого вида или высококачественной. Крацеванию подлежат поверхности, изготовленные из стали, чугуна, цветных металлов и сплавов, включая драгоценные. Для каждого металла подбирается свой способ крацевания и технология выполнения. Огромную роль играет выбор щетки и режим обработки.

Сферы применения

Крацевание с щетками широко используется в таких областях:

- в промышленности при изготовлении продукции из сплавов разных марок (в литейном производстве, машиностроительном, энергетическом и т. д.);

- строительстве при выполнении строительных и ремонтных работ с использованием стали и дерева;

- сельском хозяйстве при выполнении ремонтных работ;

- ювелирном деле;

- быту при выполнении ремонтных работ и для создания домашних поделок своими руками.

Виды щеток для крацевания

Щетки – крацовки металла выпускают производители разных стран в большом ассортименте. Классифицировать их принято по следующим признакам:

- по материалу изготовления (латунные, стальные, нейлоновые, никелевые, из нейзильбера);

- виду проволоки (прямые, жгутовые: витая и гофрированная);

- форме (дисковые, чашечные, конические);

- диаметру проволоки (0,05÷0,3 мм);

- жесткости (мягкие, нормальной жесткости и повышенной).

Стальные крацовочные щетки применяются для обработки металла: чугуна и стали. Работа с ними требует соблюдения техники безопасности из-за образования искр в процессе выполнения операции. Латунными видами щеток обрабатывают поверхности изделий, изготовленных из цветных металлов и сплавов, а также выполняют доводку стальных изделий. Нейлоновыми щетками выполняют операцию зачистки деревянных поверхностей: при использовании на металле она быстро изнашивается.

Щетки с прямой проволокой используют при зачистке заусенцев на металле, образованных другими видами обработки, и для придания поверхности матовой фактуры. Изделия со жгутовой проволокой применяют при выполнении трудоемких операций, т. к. такой вид имеет хорошую сопротивляемость, что способствует удалению разного рода загрязнений, особенно на металле, и приводит к выравниванию поверхности.

Дисковыми крацовками обрабатывают изделия сложной формы, конфигурации и удаляют заусенцы. Чашечными представителями инструмента обрабатывают плоские поверхности больших размеров. Они обеспечивают хорошее соприкосновение. Щетки конической формы незаменимы при обработке поверхностей очень сложной формы с изгибами и переходами.

Установленный факт: чем толще проволока на щетке-крацовке, тем она жестче, тем более загрязненные поверхности ею можно очищать.

Технология крацевания металла

Технология выполнения работ зависит от способа выполнения: вручную или с помощью инструмента или оборудования. При выполнении операции не рекомендуется прижимать с силой щетку к поверхности, необходимо держать ее под одним и тем же углом. При использовании дрели, болгарки или другого инструмента или станка необходимо выбирать оптимальную частоту вращения, которая зависит от вида материала поверхности и диаметра щетки. Она лежит в пределах от 1200 до 2800 об/мин. Во многих случаях необходимо смачивать поверхность специальными растворами. Чаще всего используют 3%-й раствор поташа. В домашних условиях подойдет квас или пиво.

На видео наглядно показано крацевание металла:

Просим тех, кто работал со щетками-крацовками на металле, поделиться опытом работы в комментариях к тексту.

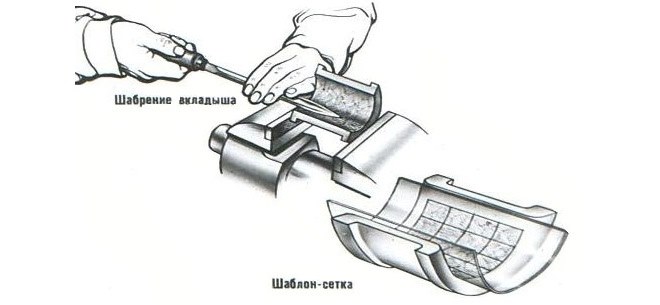

Шабрение (шабровка) металла – точное выравнивание поверхности

Шабрение, которое также называется шабрование или шабровка, — это технологическая операция, позволяющая выполнять обработку поверхностей металлических деталей с высокой степенью точности и качества. Совершенно не случайно специалисты считают такую операцию одной из самых сложных и трудоемких, так как она практически не поддается механизации, а ее выполнение требует от исполнителя соответствующих навыков и достаточного опыта работы.

Шабрение стальной пластины

Особенности операции и инструменты

Шабрение поверхностей — это финишная слесарная операция, смысл которой состоит в том, чтобы используя специальный инструмент, называемый шабер, соскоблить с детали тонкий слой материала. Толщина материала варьируется в интервале 0,005–0,07 мм. При помощи такой операции преимущественно обрабатываются изделия из металла, достаточно редко — детали из пластика и древесины.

Так как шабрение является финишной операцией, ее используют для выполнения обработки деталей, поверхность которых уже имеет невысокую степень шероховатости.

Такой технологический процесс просто идеально подходит для обработки частей, которые в дальнейшем будут сопрягаться и перемещаться относительно друг друга. В подобных подвижных соединениях, сформированных из деталей с идеально обработанными плоскостями, надежно удерживается смазочный материал, и обеспечено плотное прилегание элементов, что является необходимым условием точного функционирования узла. Используя операцию шабрения, выполняют обработку:

- деталей приборов различного назначения;

- элементов подшипников скольжения;

- наружной части измерительных инструментов и контрольных приспособлений: поверочных плит, линеек, угольников и др.;

- направляющих элементов различных станков: токарного, сверлильного и др.;

- плоских и криволинейных поверхностей любого другого назначения, к которым предъявляются повышенные требования по степени их шероховатости и точности взаимного расположения.

Шабровка деталей токарного станка

Процесс шабрения, как уже говорилось выше, практически не поддается механизации. Выполняют такую технологическую операцию при помощи ручного инструмента, который называется шабером. На сегодняшний день используются следующие виды инструментов для выполнения шабрения:

- классифицирующиеся по конфигурации своей режущей части на плоские, фасонные и трехгранные;

- подразделяющиеся по своей конструкции на цельные и составные;

- одно- и двухсторонние инструменты, отличающиеся количеством режущих частей.

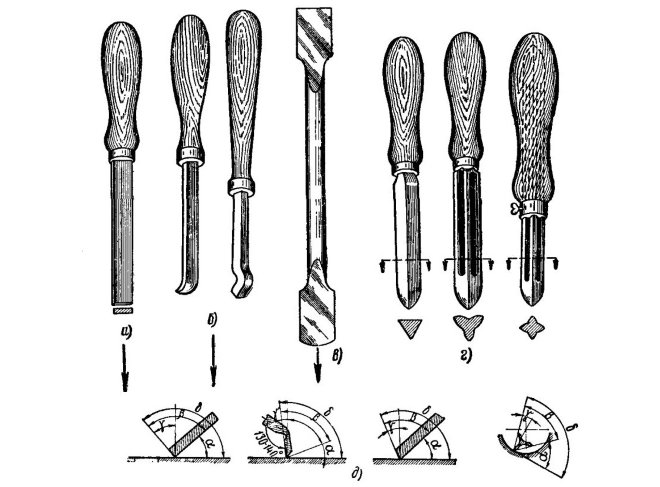

Конструкции шаберов: а — односторонний плоский, б — с загнутым концом, в — двусторонний плоский; г — многогранные; д — углы заточки

При производстве инструментов, предназначенных для выполнения шабрения, в качестве основного материала используется инструментальная сталь. В тех случаях, когда инструмент имеет составную конструкцию, его рабочая часть может быть оснащена твердосплавными пластинами или режущими элементами, изготовленными из быстрорежущей стали.

Державка шаберной пластины

На геометрические параметры инструментов, при помощи которых выполняется шабровка, оказывает влияние ряд параметров:

- материал изготовления детали, которую предстоит обрабатывать;

- угол, под которым инструмент располагается по отношению к поверхности детали;

- характеристики поверхности, необходимые для получения в процессе выполнения обработки.

Шабрение плоских поверхностей преимущественно выполняется при помощи одно- и двухстороннего инструмента, режущая часть которого может иметь прямолинейную или криволинейную конфигурацию. В зависимости от типа обработки, торцевой участок инструмента затачивается под различным углом по отношению к его оси:

- при выполнении черновой обработки — 75–90°;

- для выполнения обработки отделочного типа — 90–100°;

- шаберы для выполнения финишной чистовой обработки — 90°.

На параметры данного угла оказывает влияние и твердость металла, поверхность которого необходимо подвергнуть обработке. Так, шабрение деталей, изготовленных из мягких материалов, производится инструментом, торцевая часть которого заточена под углом 35–40 градусов по отношению к оси инструмента, изделий из стали — 75–90 градусов, из бронзы и чугуна — 90–10°градусов.

Важными параметрами инструмента, при помощи которого выполняется шабровка, являются длина режущей кромки инструмента и радиус ее закругления.

На величину таких параметров основное влияние также оказывает твердость обрабатываемого металла и тип обработки. Те, кто профессионально занимается слесарным делом, наверняка знают, что более твердые металлы обрабатываются инструментом с узкой рабочей частью и минимальным радиусом закругления режущей кромки. В зависимости от типа обработки и требований, предъявляемых к степени шероховатости обрабатываемой детали, ширина режущей кромки шабера выбирается в следующих пределах:

- черновая обработка — 20–30 мм;

- чистовое шабрение — 15–20 мм;

- отделочная обработка — 5–12 мм.

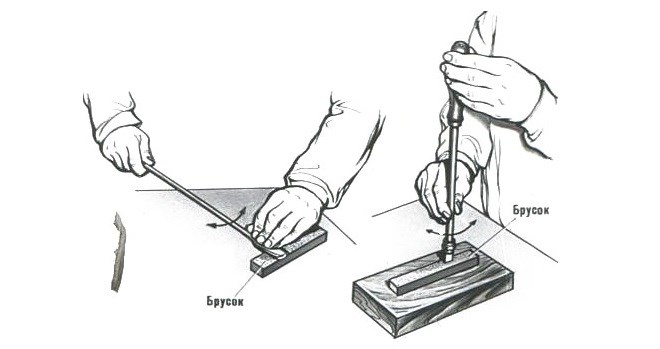

Ручная доводка шабера

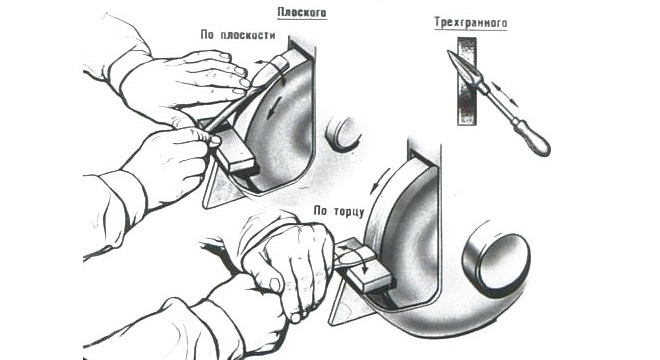

Шабрение плоских поверхностей — наиболее простая технологическая операция. Для выполнения обработки элементов криволинейной конфигурации используется инструмент с более сложной формой его режущей части. Так, части подшипников скольжения обрабатываются при помощи шаберов, имеющих кольцевую конструкцию, а поверхности вогнутой формы — инструментом, который обладает одновременно тремя режущими гранями. Такие инструменты, которые совсем несложно заправить и заточить своими руками, имеют на своей режущей части продольные желобки, а угол заострения их режущей части составляет 60°.

Шабрение криволинейных поверхностей

Шабрение плоских деталей

Операция шабрения поверхностей деталей, имеющих плоскую форму — наиболее распространенная технологическая операция, алгоритм выполнения которой уже хорошо отработан на протяжении нескольких десятилетий. Таким способом, в частности, выполняют обработку элементов станины, направляющих токарного и станков любого другого типа.

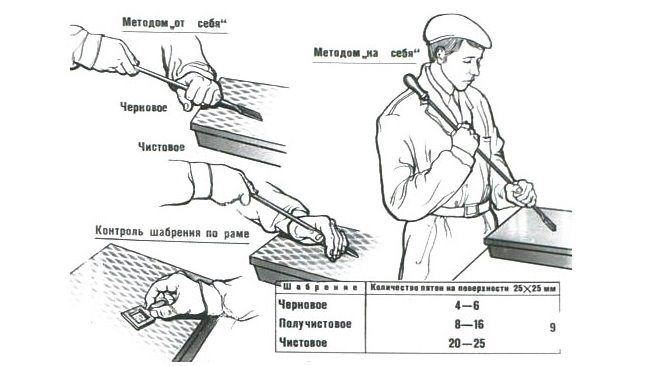

Инструмент, при помощи которого выполняется операция шабрения, может перемещаться вручную «на себя» или «от себя». Практически все специалисты слесарного дела подтверждают, что более производительным шабрение получается в том случае, если инструмент двигается «на себя». Очень важным моментом для выполнения качественной обработки является правильная подготовка поверхности, которая ей будет подвергаться.

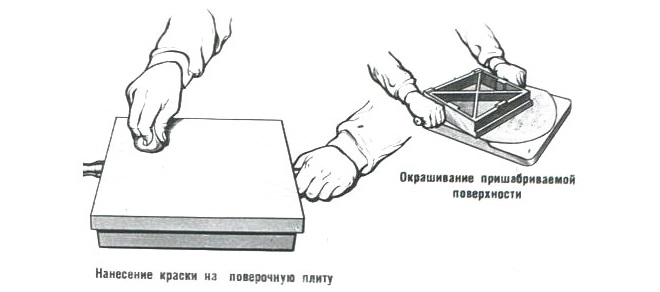

Неотъемлемым элементом данного технологического процесса является краска, необходимая для более качественного выполнения шабрения. Такая краска, представляющая собой смесь машинного масла с суриком, лазурью или синькой, изначально наносится на поверочную плиту, с которой затем посредством круговых движений переносится на поверхность обрабатываемой детали. При помощи нанесенной таким образом краски специалист выявляет на поверхности детали наиболее выступающие участки, подлежащие шабрению в первую очередь.

Подготовка к шабрению

Алгоритм, по которому выполняется шабрение с движением шабера «на себя», выглядит следующим образом:

- деталь, которую предстоит обрабатывать, фиксируют в тисках;

- шабер берут обеими руками в средней его части и подводят его режущую часть к поверхности детали, следя за тем, чтобы угол наклона по отношению к поверхности изделия составлял порядка 80°;

- режущая кромка инструмента, при помощи которой будет выполняться операция шабрения, подводится к границе окрашенного пятна, затем оно соскабливается;

- выполняется непосредственно шабрение, сначала черновое или предварительное, а затем — чистовое.

Последовательность шабрения методом «трех плит»

Естественно, габаритные элементы токарного или любого другого станка, которые не представляется возможным снять и зафиксировать в тисках, обрабатываются по месту. При выполнении шабрения, как и любых других слесарных работ, следует строго придерживаться требований техники безопасности.

Контроль качества выполненного шабрения осуществляется при помощи специальной рамки с прозрачным окошком, размеры которого составляют 25 на 25 мм. В таком окошке, если операция шабрения выполнена качественно, должно явно просчитываться 12–16 пятен краски, распределенных равномерно по всей его площади. Техника выполнения такого контроля выглядит следующим образом:

- рамку с окошком помещают на поверхность обработанной детали;

- считают количество пятен краски на площади поверхности, ограниченной окошком рамки;

- данную процедуру повторяют в нескольких местах поверхности детали;

- высчитывают среднее арифметическое количества пятен краски в окошке и сравнивают его с нормативным показателем — 12–16 пятен.

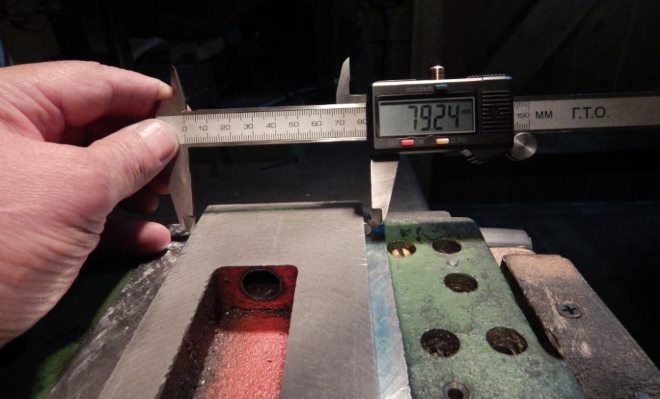

Поверка плоскостей с помощью цифрового штангенциркуля

Такое приспособление, как рамка с окошком, не подходит для проверки качества обработки криволинейных поверхностей. Поэтому для таких целей используют гибкую полимерную пленку, на которую нанесена сетка с размерами 25 на 25 мм. Удобство использования такой пленки состоит в том, что ей можно с легкостью придать ту конфигурацию, которую имеет поверхность обработанной детали. Удовлетворительно проведенной обработка считается в том случае, если на 75-ти участках поверхности детали количество пятен краски в окошке соответствует нормативному значению.

После операции шабрения, как правило, проводится процедура притирки, которая позволяет выровнять обрабатываемую поверхность с точностью до 0,0001 мм. Выполняется этот процесс не только при помощи инструмента различного вида, но и с применением абразивных материалов: порошков и паст.

Технологические операции по финишной обработке поверхности деталей после шабрения, о которых говорилось выше, несмотря на свою сложность и массу нюансов по их выполнению, могут быть достаточно успешно и быстро освоены по обучающим видео роликам, размещающимся на просторах сети интернет.

Крацовка и УШМ – изучаем ассортимент щеток

Щетка-крацовка часто используется для одноименной операции, которая представляет собой один из видов обработки металлических изделий механическим способом. Что очищают таким приспособлением и как его выбрать, попробуем разобраться.

1 Крацевание и предписания ГОСТа

Крацевание применяется тогда, когда нужно провести предварительную обработку поверхности, удалить на ней ржавчину или старую краску. Таким способом деталь готовится к дальнейшей обработке. Чаще всего это химическая отделка или гальваническое покрытие. Еще одной задачей крацевания может быть декоративная обработка. Сварочные швы тоже подлежат отделке.

Благодаря проведенной обработке гальванические напыления располагаются более равномерно, что существенно улучшает их свойства. Если в детали применяется толстое покрытие, то крацевание улучшает и его качество. Очень часто внешний защитный слой, в частности, гальванический, имеет недочеты: непрочное сцепление с металлом или пузыри, невидимые невооруженным глазом. Эти изъяны тоже устраняются с помощью щеток.

Крацевание должно соответствовать ГОСТу 9.302-88. Согласно его требованиям, обрабатываемое покрытие не должно быть больше 20 мкм. ГОСТом допускается работа щетками из стали или латуни с проволокой диаметром 0,1–0,3 мм. Требуемая частота вращения 1500–2800 мин-1. ГОСТ регулирует и время обработки, оно не должно быть менее 15 сек.

В результате поверхность должна быть гладкой. ГОСТ также устанавливает перечень дефектов и загрязнений, которые недопустимы на изделии. На обрабатываемом металле не должно быть окалины, смазки, стружки, заусенцев. Нельзя работать, если покрытие вздулось или отслаивается. Также исключается наличие пор, графита, краски. Если речь идет о сварных швах, то по ГОСТу они должны быть плотными и равномерными. Не допускается наличие трещин и пор.

Для получения высокого результата при крацевании огромную роль играет выбор наиболее подходящей щетки. Также большое значение имеет применение правильного режима обработки. Очистка поверхности может проводиться вручную либо с помощью специальных механизмов. К ним относятся станки или электроинструменты. В разных случаях применяются соответствующие щетки.

Для очищения сварочных швов, при котором удаляются дефекты, применяют жгутовые щетки. Они позволяют провести чистку с минимальным снятием металла. Это экономит материал. Сварочные швы нестойки к коррозии, а обработка крацеванием устраняет эту проблему. Существуют также щетки-иглофрезы. Они используются для удаления окалины и очистки поверхности. Специальные инструменты применяют и для обработки мягких металлов. В этом случае щетки должны быть капроновые или волосяные. Если поверхность обработать всухую, то она будет матовой. Чтобы изделие приобрело блеск, необходимо использовать специальные эмульсии для смачивания.

2 Какой может быть щетка-крацовка

Существует очень большое количество различных щеток-крацовок. Они отличаются по форме, кручению, жесткости и по виду материала, из которого они изготовлены. Крацовки бывают стальные, латунные или нейлоновые. Щетки из латуни несколько мягче, чем стальные. Это приводит к их быстрому стиранию. Но при работе с ними не возникают искры и не царапается поверхность. Нейлоновые щетки применяют для обработки деревянных изделий.

По виду используемой проволоки крацовки делятся на жгутовые и прямые. Для шлифовки, удаления коррозии, шлака подходит прямая щетка. Хотя с этими задачами справляется и жгутовая. Также ее можно применять, если вам нужно отполировать поверхность, придать ей матовость, зачистить от заусенцев. Разница в том, что щетка-крацовка с прямым ворсом используется для более легких работ, а если процесс трудоемкий или обрабатываемое изделие очень большое, лучше действовать с помощью жгутовой.

По форме щетки бывают чашечные, конические и дисковые. Для изготовления первых применяется стальная проволока. Они могут быть как прямые, так и жгутовые. Иногда такие щетки покрывают латунью. С их помощью чаще всего делается зачистка различной степени сложности. Применение чашечных щеток позволяет удалить ржавчину, очистить поверхность от лакокрасочных материалов.

Если вам нужно провести крацевание в труднодоступных местах, то здесь будет незаменима коническая щетка. Выполнение этой задачи достигается за счет конической формы и разных диаметров. Если нужно обработать стальное или чугунное изделие, то применяется жгутовая щетка. Важно также подобрать правильный диаметр. Сделать это поможет следующее правило: работа будет произведена тем эффективнее, чем больше диаметр крацовки. Поэтому рекомендуется выбирать максимальный диаметр для вашей угловой шлифмашины. Применяемый жгут может быть различной толщины (6–12 мм).

Также широк спектр использования и дисковых щеток. Они также хорошо подходят для работы в труднодоступных местах. С их помощью можно удалять заусенцы, снимать краску и загрязнения на различных поверхностях.

3 Особенности крацевания и щеток для УШМ

Следует помнить, что для обработки различных видов металлов применяют щетки с разным диаметром проволоки. Сталь, чугун относятся к классу твердых металлов. Для их крацевания используют щетки, изготовленные из стальной проволоки диаметром 0,15–0,20 мм. Мягкие металлы, такие как цинк и алюминий, обрабатываются стальной проволокой очень малого диаметра, не больше 0,1 мм. При работе с изделиями из драгметаллов пользуются латунными щетками. Здесь диаметр варьируется от 0,1 до 0,2 мм.

Если вы работаете с нержавейкой, то щетку тоже выбирайте из нержавеющей проволоки.

Отличительной чертой щеток для УШМ можно назвать отверстие диаметром 22,2 мм в центре. Способ установки у них схож с применением отрезных дисков. Он также одевается на инструмент и затягивается с помощью гайки. В некоторых случаях щетки идут уже с гайкой. Их достаточно просто накрутить на резьбу в машинке. В зависимости от размера УШМ применяют крацовки разных диаметров.

Обратите внимание, что изделие нежелательно сильно прижимать к щетке. Это может привести к возникновению на поверхности полос и шероховатостей. Чаще всего это происходит при недостаточном смачивании обрабатываемой поверхности. Для увлажнения следует применять трехпроцентный раствор поташа или пиво (квас), воду или мыльный раствор.

4 Крацевание УШМ и техника безопасности

При работе с УШМ очень важно быть собранным и крайне внимательным. И, конечно же, недопустимо работать в нетрезвом состоянии. Нельзя снимать защитный кожух. Работать без него опасно не только для здоровья, но и для жизни. Очень важно исключить любую возможность самопроизвольного поворота кожуха. Иногда он действительно мешает работе с УШМ, но ведь сохраненные жизнь и здоровье стоят некоторых неудобств.

Вторым необходимым элементом будут очки. Во время обработки изделия летят искры, частицы ржавчины, мелкая металлическая стружка. При попадании в глаза может возникнуть воспаление или повреждение, что впоследствии приводит к проблемам со зрением. Так как траектория движения частиц сложная, то очки или маска должны плотно облегать лицо. Нужно надевать перчатки и рукавицы – руки тоже нуждаются в защите от искр и мелких частиц.

Крацовка – выбор щетки для крацевания

Крацевание на сегодня является одним из самых востребованных способов очистки. Простота процесса и низкие финансовые затраты – вот основные причины ее популярности. Немалую роль в этом играет то многообразие видов щеток крацовка, которыми изобилуют магазины технических товаров. Так что представляет собой данный вид обработки?

Крацевание металла

Это операция по предварительной механической очистке деталей. Ее основное назначение — это подготовка поверхности к дальнейшей обработке. Наиболее часто употребляется перед покраской или нанесением гальванического покрытия с целью обеспечения более плотного сцепления их с поверхностью металла. Также в некоторых случаях крацеванием проводят декоративную отделку и зачистку сварных швов.

Проведения крацевания позволяет удалить ржавчину и остатки краски, убрать заусенцы и частицы окалины, очистить от следов смазки и припекшейся стружки. В целом улучшается шероховатость деталей, которое также положительно влияет на их механические свойства.

Крацевание регулируется ГОСТ 9.302-88. Здесь указаны все требования к каждому этапу механической очистки и к поверхностям, которые могут обрабатываться данным способом.

Согласно ГОСТ крацовка применяется для следующих гальванических покрытий:

- Медное

- Цинковое

- Свинцовое

- Серебряное

- Палладиевое

- Родивое

Толщина покрытий при этом не должна превышать 20 мкм. Толщина проволоки, из которой производят щетки для крацовки, также прописан в стандарте и составляет 0,1-0,3 мм. Частота вращения крацовок должна обеспечивать равномерное снятие тонкого слоя металла, без вырывания из него крупных частиц. Для этого параметра ГОСТ 9.302-88 устанавливает значение 2000-2500 оборотов в минуту. Время задержки на одном участке обрабатываемой поверхности должно быть не более 15 сек.

Виды щеток

Одна и та же крацовка не способна обеспечить должное качество поверхности при различном виде материла. Поэтому к их выбору нужно подходить крайне ответственно для избежания в будущем как лишних финансовых затрат, так и неэффективно потраченного времени.

Существует множество критериев, по которым классифицируют щетки. Самым очевидным из них является вид крепежа. Установка крацовки на болгарку и на станок будет технически отличаться. Также не стоит забывать о ручных щетках для крацевания. От механических их отличает наличие ручки для фиксации рукой.

В зависимости от формы обрабатываемой поверхности крацовка имеет следующие виды:

- Чашечные. Наиболее удобны в случае необходимости обработки плоских металлических или деревянных поверхностей, т. к. обеспечивает наибольшую площадь соприкосновения.

- Конические. Благодаря своей изогнутой форме наиболее выгодно применять их при крацевании поверхностей сложной формы. Это — детали с большим количеством переходов диаметров, сменой углов и количества прилегающих поверхностей друг к другу.

- Дисковая крацовка. По своему назначению схожа с конической. Также позволяет эффективно производит обработку поверхностей сложной формы. Особенно целесообразным ее применение в случае торцевой обработки, а именно удаление заусенцев.

Следующей важной характеристикой крацовки является ее жесткость. Именно от ее значения по-большому счету зависит качество и производительность процесса механической очистки деталей. Слишком мягкие щетки не позволят полностью удалить дефекты и загрязнения с поверхности. Слишком жесткие станут причиной образования царапин.

На жесткость крацовки главным образом влияет диаметр, форма и материал проволоки, из которой изготавливается инструмент крацовки.

Как уже сказано ранее диаметр проволоки полностью регулируется государственным стандартом и составляет 0,1-0,3 мм. Очевидно, что чем толще проволока, тем большей жесткостью обладает щетка.

По форме проволоки крацовка делится на прямы и жгутовые.

Кравцовка со жгутовым ворсом применяется при более трудоемкой очистке, т.к. ее форма обладает большим сопротивлением деформации. Прямая форма больше подходит для придания матовости поверхности и удаления заусенцев.

Для производства щеток используют проволоку из следующих материлаов:

- Сталь. Применяется для разного рода стальных и чугунных поверхностей. Данные крацовки отличаются способностью более эффективно очищать металл по сравнению со щетками из другого материла. К тому же такой инструмент обладает наибольшим сроком эксплуатации. Минусом здесь — это образование искр при механической обработке металла, что повышает риск возникновения пожара.

- Латунь. Сам по себе данный материал отличается меньшой твердостью, чем сталь. Применяют ее в случае обработки менее твердых сплавов (медь, цинк и прочие). Или же такими щетками производят окончательную доводку стальных поверхностей.

- Нейлон используется как материал, которыми производят крацевание деревянных заготовок. Обработка стальных деталей такими щетками невыгодно по причине быстрого истирания нейлона.

Крацовка на УШМ

При крацовке следует использовать максимально возможный диаметр щетки для болгарки. Это повышает площадь обработки и, соответственно, производительность механической очистки.Также, обратите внимание на нажим болгарки. Старайтесь избегать чрезмерного давления щетки на поверхность металла, так как это может привести образованию царапин с одной стороны, а с другой существенно сократить ее срок эксплуатации.

Техника безопасности

Работа по крацеванию предусматривает большое количество летящих во все стороны частиц грязи и ржавчины. Для избежания попадания их в глаза следует применять специальные очки. Также не нужно забывать об искрах – причин образования ожогов кожи. Наилучшей защитой от них будет рабочая одежда, сделанная из плотной и качественной ткани.

Подводя итог всему вышесказанному, крацевание является наиболее эффективным методом для очистки поверхности в домашних условиях. Низкая стоимость крацовки, а также возможность применения болгарки только лишний раз доказывает это. Поэтому если Вы искали наиболее простой способ удалить старую краску и ржавчину, то, не сомневайтесь, Вы его нашли.

Что такое шабрение и где это применяется?

С целью высокоточной подгонки деталей изделий в слесарном деле используется весьма трудоёмкая технологическая операция — шабрение. Она производится при помощи специального инструмента-шабера, который, в зависимости от сложности и особенности детали, может иметь различную форму, конструкцию и размер.

С целью высокоточной подгонки деталей изделий в слесарном деле используется весьма трудоёмкая технологическая операция — шабрение. Она производится при помощи специального инструмента-шабера, который, в зависимости от сложности и особенности детали, может иметь различную форму, конструкцию и размер.

Шабрение: описание, применение, инструмент

В переводе с немецкого ШАБЕР (schaber, schaben) означает скоблить. Этот слесарный инструмент с трёх или четырёхгранной рабочей поверхностью и чем-то напоминает напильник по металлу с заострённым концом и ручкой.

В переводе с немецкого ШАБЕР (schaber, schaben) означает скоблить. Этот слесарный инструмент с трёх или четырёхгранной рабочей поверхностью и чем-то напоминает напильник по металлу с заострённым концом и ручкой.

Шабер бывает ручной, механический, электрический или пневматический. В зависимости от того, для какой цели он предназначен, различают несколько видов этого инструмента.

- цельные

- составные (с монтируемыми пластинами)

по числу шлифовальных граней:

По конструкции шаберы представляют собой металлические стержни разные по форме с кромками-резцами. Они изготавливаются из углеродистой стали марки У10 или У12 и проходят процесс закаливания для придания им прочности в пределе от 64 до 70 HRC.

Принцип работы шабера и его назначение — это соскабливание наимельчайших частиц металла (или другого обрабатываемого материала) с различных поверхностей деталей или заготовок. Обычно эту слесарную операцию делают сразу после финишной отделки изделия на металлорежущих станках и производят для более точной подгонки сопрягающихся частей единого механизма один к другому.

Для шабрения гладких и плоских поверхностей используют двухсторонний плоский шабер. Его длина составляет около 400 мм, а ширина 10 до 25 мм, в зависимости от типа шлифования — чернового или чистого. Заострение рабочей поверхности шабера также зависит от вида зачистки и равна 70 градусам при черновом варианте и 90 градусам при чистовом.

Для обработки цилиндрических или вогнутых поверхностей используются трёхгранные или четырёхгранные шаберы. Их длина, согласно ГОСТу составляет от 190 до 510 мм.

Широкие плоскости обрабатываются дисковыми шаберами. Этот вид шабера имеет рабочий диск диаметром до 60 мм и толщиной в 4 мм, который затачивается на круглом шлифовальном станке. Шабрение дисковым инструментом происходит с большой производительностью, так как площадь рабочей поверхности диска используется полностью.

Для большинства изделий, требующих операции шабрения, подходит универсальный шабер. Он снабжён механизмом быстрой замены рабочих режущих пластин из специальной закалённой стали, прочного зажимного винта и может быть применён практически для всех видов обрабатываемых поверхностей деталей.

Что такое шабрение?

Шабрением называют высокоточную слесарную операцию по плотной подгонке деталей изделий или выравниванию различных поверхностей. Эта операция производится высококвалифицированными специалистами и производится как окончательная (финишная) отделка изделий или поверхности и после того, как было проделано предварительное шлифование, опиливание, фрезеровка или резание конкретной детали.

Шабрением называют высокоточную слесарную операцию по плотной подгонке деталей изделий или выравниванию различных поверхностей. Эта операция производится высококвалифицированными специалистами и производится как окончательная (финишная) отделка изделий или поверхности и после того, как было проделано предварительное шлифование, опиливание, фрезеровка или резание конкретной детали.

Для шабрения используется специальная шабровочная краска. Она наносится на поверхности сопрягаемых деталей для уточнения степени шабрирования одной части детали к другой. В результате шлифования происходит срезание мельчайших частиц металла с сопряжённых поверхностей, они «разбиваются» и, в идеале, получается сетка — наибольшее соприкосновение поверхностей изделия.

Краску для шабрения наносят ровным тонким слоем. На хорошо подготовленную поверхность она должна ложится равномерно, с равной степенью насыщенности, а на плохо подготовленную — неравномерно, с проплешинами. При визуальном осмотре становится очевидным: белые пятна означают — очень углублённые места, тёмные пятна на поверхности — углубление незначительное, серые пятна — это выступающие места, где слой краски самый тонкий.

В результате шабрения производится постепенное срезание мельчайших частиц металла с участков, где образовались сначала серые, а затем тёмные пятна, доведя тем самым поверхность детали до идеально ровной. Сам процесс шлифования производят в несколько этапов: предварительное (или черновое), точечное и, наконец, отделочное (или чистовое) шабрение.

Где и для какой цели производится шабрение?

Шабрение — это очень распространённая слесарная операция, она занимает приблизительно от 20 до 25% от всех ремонтных и сборочных работ по всем видам обрабатываемых поверхностей. Обработанная шабером поверхность, в отличие от абразивно-шлифованной, наиболее износостойка, лучше «принимает» и сохраняет смазку, за счёт чередования мест выступа и углубления.

Процесс оценки качества для обработанных таким образом поверхностей и деталей сводится к подсчёту количества пятен шабровочной краски на единицу площади. Следует отметить, при одном проходе шабера срезается слой до 0,03 мм — при подготовительной обработке и от 0,005 до 0,07 мм — при чистовом шабрении, что даёт возможность получения поверхности с низкой или высокой степенью шероховатости.

Шаберы-новинки

В связи с увеличением разнообразия технологических задач, растёт число всевозможных новинок в этой области. Разумеется, не стоит путать маникюрный шабер с техническим, хотя принцип работы и название у них общее.

В связи с увеличением разнообразия технологических задач, растёт число всевозможных новинок в этой области. Разумеется, не стоит путать маникюрный шабер с техническим, хотя принцип работы и название у них общее.

Шабрение широко используется как в процессе строительства, на производстве, так и в быту. Подготовить площадь для покраски или наклейки отделочных материалов, где предварительная подготовка площади поверхностей очень важна. А это весьма трудоёмкое и непростое дело. Поэтому на рынке инструментов появляются удобные и многофункциональные приборы, с помощью которых можно быстро и качественно оскоблить поверхность или разную по форме и виду деталь.

Современные шаберы — это действительно многофункциональные инструменты, которые снабжены большим выбором всевозможных насадок. Принцип работы таких инструментов — колебательное движение режущей кромки насадки-шабера. В результате этого можно произвести грубое снятие поверхностного слоя или зачистить площадь с высокой точностью.