Технология лазерной резки металла – оборудование, особенности, видео

Лазерная резка, или LBC (Laser Beam Cutting), как она обозначается во всем мире, – это процесс, при котором материал в зоне реза нагревается, а затем разрушается при помощи лазера.

Промышленная резка металла с помощью лазера

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 10 8 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

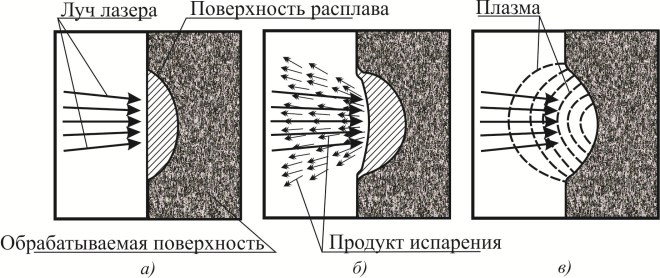

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Значительно большее распространение получила лазерная резка металла методом плавления. В последнее время лазерную резку методом плавления все чаще проводят с использованием газов (кислород, азот, воздух, инертные газы), которые с помощью специальных установок вдувают в зону реза (видео этого процесса можно легко найти в Сети).

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

Преимущества и недостатки лазерной резки

Лазерная резка металлических изделий имеет целый ряд весомых преимуществ по сравнению с другими способами резки. Из многочисленных достоинств данной технологии стоит обязательно отметить следующие.

- Диапазон толщины изделий, которые можно успешно подвергать резке, достаточно широк: сталь – от 0,2 до 20 мм, медь и латунь – от 0,2 до 15 мм, сплавы на основе алюминия – от 0,2 до 20 мм, нержавеющая сталь – до 50 мм.

- При использовании лазерных аппаратов исключается необходимость механического контакта с обрабатываемой деталью. Это позволяет обрабатывать таким методом резки легко деформирующиеся и хрупкие детали, не переживая за то, что они будут повреждены.

- Получить при помощи лазерной резки изделие требуемой конфигурации просто, для этого достаточно загрузить в блок управления лазерного аппарата чертеж, выполненный в специальной программе. Все остальное с минимальной степенью погрешности (точность до 0,1 мм) выполнит оборудование, оснащенное компьютерной системой управления.

- Аппараты для выполнения лазерной резки способны с большой скоростью обрабатывать тонкие листы из стали, а также изделия из твердых сплавов.

- Лазерная резка металла способна полностью заменить дорогостоящие технологические операции литья и штамповки, что целесообразно в тех случаях, когда необходимо изготовить небольшие партии продукции.

- Можно значительно снизить себестоимость продукции, что обеспечивается за счет более высокой скорости и производительности процесса резки, снижения объема отходов, отсутствия необходимости в дальнейшей механической обработке.

Резка фанеры лазером

Наряду с высокой мощностью устройства для лазерной резки обладают исключительной универсальностью, что дает возможность решать с их помощью задачи любой степени сложности. В то же время для лазерной резки металла характерны и некоторые недостатки.

- Из-за высокой мощности и значительного энергопотребления оборудования для лазерной резки себестоимость изделий, изготовленных с его применением, выше, чем при их производстве методом штамповки. Однако это можно отнести лишь к тем ситуациям, когда в себестоимость штампованной детали не включена стоимость изготовления технологической оснастки.

- Существуют определенные ограничения по толщине детали, подвергаемой резке.

Виды оборудования для лазерной резки

Оборудование для лазерной резки металла делится на три основных типа.

Газовые установки для лазерной резки

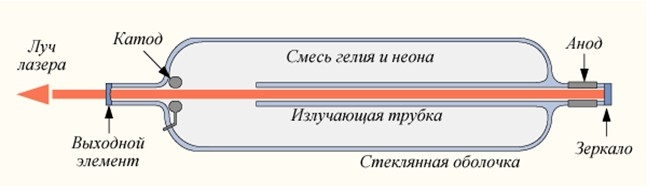

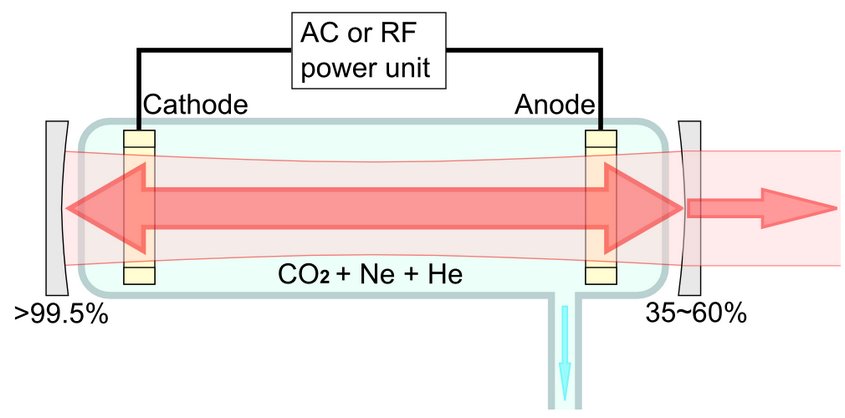

Газы в таких установках, использующиеся в качестве рабочего тела, могут прокачиваться по продольной или поперечной схеме. Принцип работы таких лазеров заключается в возбуждении атомов газа под действием электрического разряда, вследствие чего частицы начинают излучать монохроматический свет. Большое распространение в современной промышленности нашли щелевидные установки, работающие на углекислом газе. Они достаточно компактные, при этом мощные и отличаются простотой в эксплуатации (в Интернете достаточно много видео, на которых показана работа таких установок).

Принцип действия газового лазера

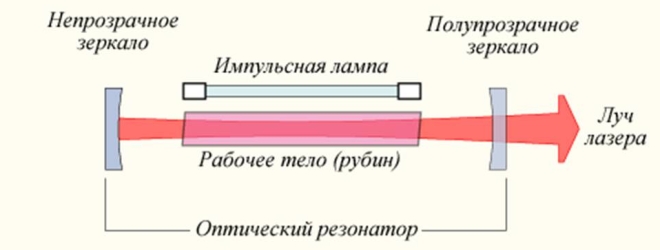

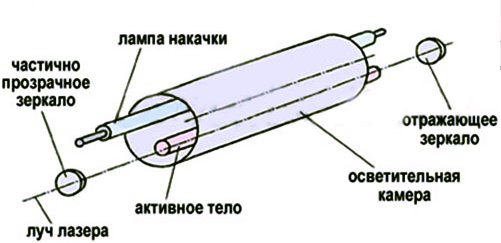

Конструкция такого оборудования состоит из двух основных элементов: лампы накачки и рабочего тела, в качестве которого чаще всего используется стержень из искусственного рубина. В состав последнего также включен неодим иттриевого граната. Лампа накачки в таких аппаратах необходима для того, чтобы передать на рабочее тело требуемое излучение. Чаще всего такие установки для лазерной резки работают в импульсном режиме, но есть и модели, функционирующие непрерывно.

Принцип действия рубинового лазера

В газодинамических установках рабочий газ предварительно нагревается до 2–3 тысяч градусов, затем на высокой скорости (выше скорости звука) пропускается через специальное сопло, а после этого охлаждается. Такое оборудование является очень дорогостоящим, как и сам процесс формирования лазерного луча, поэтому его использование очень ограничено.

Если посмотреть видео работы лазерной установки, то очень сложно определить, к какой группе она относится. Для этого необходимо получить представление об устройстве такого оборудования.

Любое оборудование для выполнения лазерной резки, к какой бы группе оно ни принадлежало, содержит следующие элементы:

- систему, отвечающую за передачу и образование газа и излучения (в состав такой системы входят сопло, устройство для подачи газа, юстировочный лазер, поворотные зеркала, оптические элементы и др.);

- излучатель, оснащенный зеркалами резонатора, содержащий активную среду, устройства для накачки и обеспечения модуляции, если она необходима;

- систему управления всеми параметрами работы оборудования и осуществления контроля за их соблюдением;

- узел, обеспечивающий перемещение обрабатываемого изделия и лазерного луча.

Лазерная резка: как она работает

Лазерную резку используют для раскроя листовых материалов, чаще всего – металлов. Одно из ее главных отличий – возможность изготовления деталей со сложным контуром.

Принципы работы лазерной резки

Использование этого метода основано на тепловом воздействии лазерного излучения на материалы. При этом разрезаемый металл нагревается сначала до температуры плавления, а потом до температуры кипения, при которой он начинает испаряться. Лазерная резка испарением требует высоких энергозатрат, поэтому ее используют для работы с тонкими металлами.

Относительно толстые листы разрезают при температуре плавления. Чтобы облегчить этот процесс, в зону резки подается газ: азот, гелий, аргон, кислород или воздух. Его задача – удалять из зоны резки расплавленный металл и продукты его сгорания, поддерживать горение металла и охлаждать прилегающие зоны. Наиболее эффективен для этого кислород. Он заметно увеличивает скорость и глубину резки.

Подробнее о процессе лазерной резки можно узнать из видео ниже:

Параметры резки разных металлов

Скорость резки зависит не только от мощности лазера и толщины металла, но и от его теплопроводности. Чем она выше, тем интенсивнее отводится тепло из зоны резки и тем более энергозатратным будет весь процесс. Так, если лазером мощностью 600 Вт можно легко разреза́ть черные металлы или титан, то алюминий или медь, обладающие высокой теплопроводностью, обрабатывать значительно сложнее. Средние параметры для работы с разными металлами выглядят следующим образом:

| Малоуглеродистая сталь | Инструментальная сталь | Нержавеющая | |||||

сталь

Виды лазерной резки

Лазерные установки состоят из трех основных частей:

- Рабочей (активной) среды. Она является источником лазерного излучения.

- Источника энергии (системы накачки). Он создает условия, при которых начинается электромагнитное излучение.

- Оптического резонатора. Система зеркал, усиливающих лазерное излучение.

По типу рабочей среды лазеры для резки делят на три вида:

- Твердотельные. Их основным узлом является осветительная камера. В ней находятся источник энергии и твердое рабочее тело. Источником энергии служит мощная газоразрядная лампа-вспышка. В качестве рабочего тела используют стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. По торцам стержня устанавливают два зеркала: отражающее и полупрозрачное. Лазерный луч, излучаемый рабочим телом, многократно отражается внутри него, усиливается в ходе отражений и выходит через полупрозрачное зеркало.

К твердотельному виду относятся и волоконные лазеры. В них излучение усиливается в стекловолокне, а источником энергии служит полупроводниковый лазер.

Так устроен твердотельный лазер

Для понимания механизма работы лазера можно рассмотреть установку с рабочим телом в виде стержня из граната, легированным неодимом. Ионы последнего и служат активными центрами. Поглощая излучение газоразрядной лампы, ионы переходят в возбужденное состояние, то есть у них появляется излишек энергии.

Ионы возвращаются в исходное состояние и отдают энергию в виде фотона – электромагнитного излучения или по-другому света. Фотон вызывает переход в обычное состояние других возбужденных ионов. В итоге процесс нарастает лавинообразно. Зеркала способствуют движению луча в определенном направлении. Многократно возвращая фотоны в рабочее тело при отражении, они способствуют образованию новых фотонов и усилению излучения. Его основные характеристики – малая расходимость луча и высокая концентрация энергии.

- Газовые. В них рабочим телом является углекислый газ или его смесь с азотом и гелием. Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Так устроен газовый лазер с продольной прокачкой

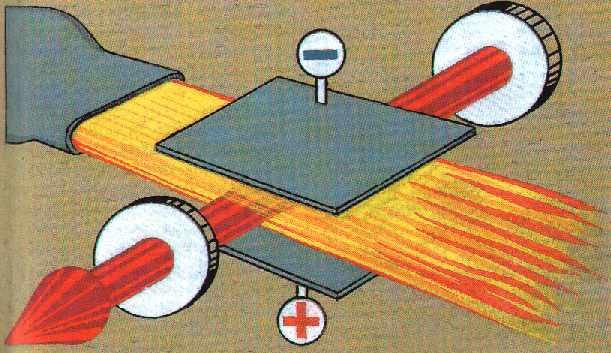

- Газодинамические. Эти лазеры самые мощные. В них рабочим телом является углекислый газ, нагретый до 1 000–3 000 °К (726–2726 °С). Он возбуждается с помощью вспомогательного маломощного лазера. Газ со сверхзвуковой скоростью прокачивается через суженный посередине канал (сопло Лаваля), резко расширяется и охлаждается. В результате его атомы переходят из возбужденного в обычное состояние и газ становится источником излучения.

Схема работы газодинамического лазера

Преимущества и недостатки лазерной резки

Можно выделить следующие преимущества лазерной резки металлов:

- Нет механического контакта с поверхностью разрезаемого металла. Это делает возможным работу с легкодеформируемыми или хрупкими материалами.

- Можно разрезать металлы разной толщины. Сталь в пределах 0,2–30 мм, алюминиевые сплавы – 0,2–20 мм, медь и латунь – 0,2–15 мм.

- Высокая скорость резки.

- Возможность изготовления изделий с любой конфигурацией.

- Чистые кромки разрезаемого металла и низкое количество отходов.

- Высокая точность работы – до 0,1 мм.

- Экономный расход листового металла за счет более плотной раскладки деталей на листе.

Недостатками лазерной резки считаются высокое энергопотребление, дорогое оборудование.

Назначение и критерии выбора лазерной резки

Лазерную резку используют для обработки не только металлов, но и резины, линолеума, фанеры, полипропилена, искусственного камня и даже стекла. Она востребована при изготовлении деталей для различных приборов, электротехнических устройств, сельскохозяйственных машин, судов и автомобилей. Такой способ раскроя материала используют для получения жетонов, трафаретов, указателей, табличек, декоративных элементов интерьера и многого другого.

Основной критерий выбора вида лазерной резки – тип обрабатываемого материала. Так, углекислотные лазеры подходят для резки, гравировки, сварки разных материалов – металла, резины, пластика, стекла.

Твердотельные волоконные установки оптимальны при раскрое латунных, медных, серебряных или алюминиевых листов, но не подходят для неметаллов.

Где применяется лазерная резка

Содержание:

Содержание:

Технология лазерной резки

Технология лазерной резки позволяет резать материалы из пластика или металла с максимально высокой точностью. Это особенно важно именно в случае с металлом, ведь для того, чтобы его можно было использовать во время работ, материала должен сохранить все свои изначальные параметры. В противном случае использовать его будет невозможно.

Важно отметить, что лазерная резка — это относительной новый способ обработки металла, отличающийся предельно высокой производительностью. Именно поэтому процесс изготовления самых разных конструкций из металла и пластика существенно облегчается. В случае мелкосерийного производства лазерная резка позволяет сделать производство куда более простым и быстрым. Это отражается и на конечной цене того либо иного продукта. Стоит ли говорить о том, что лазерная резка — это коммерчески оправданный метод, который позволяет сэкономить время и деньги.

Сферы применения и преимущества (плюсы)

Если бы не многочисленные преимущества этого метода, он вряд ли стал бы таким популярным. Каковы же главные достоинства этого метода?

- Сфокусированное излучение лазером способно обеспечить высочайший уровень концентрации энергии, что позволяет добиться разделения любого вида пластика или металла вне зависимости от свойств теплофизического характера. Также стоит отметить и то, что таким образом можно получить максимально узкие разрезы, имеющие минимальную зону термического влияния.

- Ещё одно крайне важно достоинство материала касается возможности обработки самых разных материалов. Более того, лазерная резка не может оказывать какое-либо механическое воздействие на металл. Это особенно важно, если речь идёт о создание нестандартной конструкции, которая будет использоваться во время возведения какого-либо сооружения. Более того, все мелкие деформации, которые могут возникнуть непосредственно во время резки, незначительны. Как раз поэтому лазерная резка — это метод, для которого характерная высочайшая точность.

- Данный способ можно применять как в случае с недостаточно жёсткими, так и легкодеформируемыми конструкциями, деталями или заготовками. Так как для лазерного излучения характерна большая мощность, с помощью этого способа можно достичь завидной производительности труда, которая будет сочетаться с непревзойдённым качественным уровнем поверхности реза.

- Ещё одно достоинства имеет большое значение для тех, кто занимается лазерной резкой самостоятельно. Как известно, некоторые методы подходят только профессионалам, которые обладают определённым знаниями, а также богатым опытом. В случае с лазерной резкой всё обстоит совершенно иначе. В частности, управлять лучом лазер очень легко и просто. С этой задачей справится даже неподготовленный человек, который впервые видит перед собой лазер. Поэтому лазерным лучом можно работать с контурами самых сложных форм. Более того, таким образом можно вырезать объёмы детали, а также заготовки с высочайшим степенью автоматизации процесса.

- Если сравнить лазерную резку с любыми другими методами работы с пластиком или металлом, то окажется, что ему просто нет равных. Традиционные способы обработки металла не обладают и малой частью тех преимуществ, которые характерны для лазерной резки. Стоит ли говорить о том, что традиционные методы обработки не могут похвастаться тем же уровнем коммерческой выгод, что метод резки лазером.

- Нельзя не упомянуть и про важное значение лазера в современном производственном секторе экономики, для которого характерно понижение уровня серийности производства. Также в последнее время требования к выпускаемым изделиям меняются всё чаще и чаще. Из-за этого возникла потребности ориентироваться на различные гибки автоматизированные решения, поэтому многие специалисты вынуждены констатировать тот факт, что лазерная резка стала просто незаменимой. Она обладает поразительным удобством и гибкостью.

- Если же речь идёт о художественной или фигурной резке, то без лазера и вовсе обойтись не получится. Любые другие методы не позволят достичь требуемой точности.

Среди менее значимых преимуществ стоит отметить следующие:

- Полное отсутствие каких бы то ни было механических воздействий на обрабатываемый материал, что даёт возможность обрабатывать даже самые хрупки или деформируемые предметы.

- С помощью лазера можно обрабатывать самые разные виды металла, а также пластика. Речь идёт даже о цветных металлах.

- Во время выпуска малой партии какой бы то ни было продукции эффективнее провести именно лазерный раскрой, чем пытаться изготовить дорогостоящие формы, предназначенные для литья. Таким образом можно сэкономить весьма большую сумму денег.

- Также во время использования подобного метода можно достичь уникальной точности. Речь идёт о 0.001 мм на 1 лист, чья толщина достигает 2 мм.

- Для проведения автоматического раскроя материал нужно подготовить чертёж выбранного изделия, для чего достаточно простейшей инженерной программы. После этого нужно перенести чертёж на компьютер, предназначенный для установки. Всё это существенно проще, нежели использование других способов обработки.

- Стоит упомянуть ещё и то, что подобным образом можно существенно сократить долю человеческого фактора именно за счёт автоматизации производства. Это самым лучшим образом скажется на ходе производства и даже качестве выпускаемой продукции. К тому же, это приведёт к сокращению издержек на рабочую силу.

Что можно изготовить при помощи лазерной резки

Обрабатываемые материалы (максимальный размер заготовки 3000 х 1500 мм)

- черная сталь, чья толщина может достигать 20 мм;

- нержавеющая сталь с толщиной до 12 мм;

- алюминий толщиной до 10 мм.

Особенности лазерной резки металла

Эксперты в области обработки метала считают, что во время резки металла необходимо использовать инновационные технологии, так это позволит сократить издержки и достичь куда лучшее результата, нежели при использовании традиционных методов и технологий.

Чего можно достичь благодаря лазерной резки

Данный способ позволяет резать пластик и металл с исключительно высокой скоростью, достичь которую другими методами просто невозможно. Это может быть очень важно, если речь идёт о компании, которая занимается резкой в больших объёмах. С помощью лазерной резки она сможет удовлетворить запросы куда большего количества клиентов, что самым положительным образом скажется на её уровне заработка.

Также благодаря этому методу можно вести работы даже с твердосплавными материалами.

Нельзя забывать и про то, что данный способ отлично подходит для работы в импульсном режиме.

Ещё один результат, который представляет интерес для компаний, работающих в сфере производства, касается минимизации теплового воздействия на материал.

Характеристики лазерного луча, которые важны во время обработки пластика и металла

Лазерный луч отличается такими свойствами, как монохроматичность, а также когерентность и направленность. Именно высочайший уровень когерентности может дать нужный резонанс, способный значительно повысить силу излучения. Направленность же, в свою очередь, позволит сосредоточить луч на выбранном участке поверхности даже в том случае, если площадь участка ничтожно мала.

Монохроматичность позволяет сфокусировать оптическую линзу с куда меньшими усилиями оператора.

Недостатки лазерной резки

Недостатков у лазерной резки сравнительно немного. В частности, этот метод ни в коем случае нельзя назвать универсальным, ведь для каждого типа обрабатываемого материала существует сразу несколько параметров: по мощности лазера, использовании дополнительного газа, соблюдения высоких мер безопасности и других особенностей ведения работ.

Также не получится провести раскрой с некоторыми видами материалов. Среди них есть и достаточно популярные материалы, используемые повсеместно: поликарбонат, гетинакс, сотовый поликарбонат и полипропилен, текстолит и другими.

Лазерная резка — это лучший выбор, если речь идёт о работе с металлами или пластиком. Эти материалы отлично подходят для ведения работ, ведь достоинства лазерной резки позволят сэкономить силы, время и деньги.

Резка металла

Резка металла – процесс деления металлического листа, трубы или отливки на отдельные части с помощью ручной, механической и термической операции.

Одним из вариантов резки металла является операция раскроя заготовки. В этом случае готовое изделие имеет размеры и конфигурацию, указанные в чертеже.

Гидроабразивная резка металла

Этот метод один из первых начал использоваться для раскроя металла. Заготовки заданной формы вырезали из металлического листа струей воды, смешанной с абразивом и подаваемой под давлением до 5000 атмосфер.

Метод имеет ряд ограничений по марке металлического сплава, толщине раскраиваемого листового материала, хотя позволяет выполнить раскрой деталей со сложной траекторией.

Для повышения производительности процесса существует возможность одновременного раскроя тонких листовых материалов в стопке из нескольких слоев.

Раскрой листового металла значительно ускорился, когда появилось оборудование для термической резки. Теперь для раскроя используют установки плазменной резки. Другой вариант оборудования для раскроя – лазерный станок. Функция раскроя, как правило, является одной из опций заложенной в программном продукте таких машин.

Высокоскоростной раскрой, выполняемый по программе, позволяет максимально выгодно расположить детали на листе, минимизирует отходы. При этом лазерный или плазменный автоматизированный раскрой безопасен, экономичен, не вредит экологии.

Резка металла: виды

В промышленном производстве применяют такие способы резки металла – листов, пластин, труб и прочего на части, заготовки:

- ручная;

- термическая резка;

- механическая и ударная.

Каждому из этих способов соответствует своя технология, свои вид оборудования. Каждый процесс по-своему уникален, наделен своими преимуществами и недостатками. Рассмотрим основные способы резки металла подробнее.

Ручная резка металла

Этот способ разрезания материала выполняется мастером с помощью шлицевых ножниц по металлу, угловой шлифовальной машины – «болгарки» или трубореза.

Для раскроя «болгаркой» применяют специальные абразивные круги «по металлу».

Труборезы, у которых рез выполняется дисковыми резцами-роликами из стали, используют для разрезания труб.

Скорость и точность работ, выполняемых вручную, полностью зависят от человека. Толщина разделяемого металла (особенно шлицевыми ножницами) ограничена.

Ручной метод малоэффективен, практически не эксплуатируется в промышленных масштабах. Главная сфера использования ручной резки – в быту.

Термическая резка металла

Применяют такие виды терморезки:

Все эти методы являются бесконтактными, т.е. при работе между заготовкой и режущим инструментом нет непосредственного контакта. Заготовка разделяется с помощью струи газа, плазмы или луча лазера.

Газокислородная резка

В основу технологического процесса заложены свойство металла нагреваться, плавиться и выгорать в чистом кислороде при высокой температуре (более 1000 °C).

Перед началом технологической операции необходимо разогреть место реза до такой температуры, при которой происходит воспламенение материала. Эта операция разогрева выполняется за счет пламени резака. В качестве разогревающего газа чаще всего эксплуатируют ацетилен. Время прогрева зависит от толщины, марки и состояния обрабатываемой металлической поверхности. Кислород на этом этапе не используется.

После прогрева к операции добавляется кислород. Струя пламени, равномерно перемещаясь вдоль линии реза, прорезает полуфабрикат на всю толщину. Кислород, используемый в процессе, не только режет, но и удаляет окислы, которые образуются на поверхности разрезаемого листового полуфабриката.

Важный критерий для получения качественного реза – выдерживание одинакового расстояния между резаком и разрезаемой поверхностью на протяжении всей операции. Этого сложно добиться, если резка металла выполняется ручным газокислородным резаком. При автоматизированном процессе (скоростная, газокислородная с повышенным качеством, резка кислородом высокого давления) скорость резания увеличивается, а качество реза возрастает.

- возможность разрезать заготовки большой толщины;

- возможность резать титановые листы.

Отдельные недостатки газокислородной резки:

- резке не поддаются цветные металлы типа алюминия, меди, а также высокоуглеродистые или хромоникелевые стали;

- большая ширина реза, невысокое качество, образование окислов, наплывов,

- невозможно работать с криволинейными поверхностями;

- изменение физических свойств в области реза.

Лазерная резка

Эта технология подразумевает резку и раскрой металла посредством сфокусированного лазерного луча, получаемого при помощи специального оборудования.

Луч лазера сосредотачивается в определенной точке разрезаемой детали. Под воздействием тепловой энергии лазерного луча поверхность прогревается, закипает и испаряется. Луч плавно передвигается вдоль границы реза, разделяя металлическую заготовку на части.

Лазерная резка применяется для разделения металлов с низкой теплопроводностью. Ее используют при резке, раскрое тонких листов (от 0,2 мм), цветных металлов (алюминия, меди), нержавеющей стали, трубных изделий.

Уникальность метода: обрабатываются практически все металлы, металлические сплавы, неметаллы.

Ряд недостатков технологии резки лазером:

- ограничение по толщине разделяемых изделий;

- большие энергетические затраты в ходе процесса;

- работу может выполнить только специально обученный персонал.

Плазменная

Эта технология подразумевает использование в качестве оборудования плазмотрон, в котором роль режущего инструмента выполняет струя плазмы.

Раскаленный ионизированный газ (плазма) с высокой скоростью проходит через сопло плазматрона. Плазма нагревает, расплавляет металл, а затем сдувает расплав, тем самым образуя линию раздела заготовки.

- безопасность процесса;

- высокая скорость;

- незначительный ограниченный нагрев разрезаемой поверхности.

Недостатки данной технологии – высокая цена оборудования, необходимость в обучении персонала, шум при работе плазменных установок, ограниченность значений толщин обрабатываемого металла.

Механическая резка металла

Механическое разделение основано на прямом контакте обрабатываемого металла с режущим инструментом. Материал инструмента, как правило, тоже металл, но более высокой твердости.

Выделяют механическую резку с применением ножниц, пилы, резцов. Частным случаем механической резки выступает ударная (рубка). Ударная резка или рубка с помощью гильотины используется на стадии заготовительных работ.

Виды оборудования, используемые для механического разделения материалов:

- ленточно-пильные станки (ЛПС);

- гильотины;

- дисковые станки;

- токарные станки с установленными на них резцами;

- агрегаты продольной резки.

Резка ленточной пилой

Разрезание материала ленточной пилой часто используется для разделения сортового, листового металла. Пила ленточная – основной узел на так называемом ленточно-пильном станке (ЛПС). Суть работы пилы ленточной такая же, как у обычной ножовки. Полотно пилы замкнуто в ленту большого диаметра, одна сторона которого имеет специальные зубья. Лента пилы движется непрерывно за счет вращения шкивов, подключенных к электромотору. Средняя скорость резки станка – 100 мм/мин. Материал для изготовления полотна пилы – углеродистая сталь или биметаллический сплав.

Достоинство метода: точность, доступность, невысокая цена оборудования, возможность выполнять не только прямой, но и угловой рез; малый процент отходов, так как ширина реза составляет всего 1,5 мм.

Современные модели ЛПС оснащаются электроникой и дополнительным оборудованием, с помощью которого можно включить станок в состав технологической линии.

Ударная резка металла на гильотине

Такой вид обычно именуют рубкой. Основная сфера применения рубки – разделение листового металла. Это может быть черный металл, различные виды стали – нержавеющая, оцинкованная или электротехническая сталь.

Метод основан на использовании механических приспособлений: ножниц, ножей для рубки металлического листа. Металлический лист размещают на рабочей поверхности гильотины. Закрепляют с помощью прижимной балки и выполняют операцию.

Уникальность метода состоит в том, что рубка (резка металла) происходит одномоментном ударом ножа по всей длине разрезаемой заготовки. В результате получается абсолютно ровный край без лишних кромок и заусенцев.

В промышленном производстве применяют три вида гильотин:

- электромеханические;

- гидравлические;

- пневматические.

На некоторых производствах сохранились ручные гильотинные ножницы, где режущий механизм включается нажимом на педаль.

К недостаткам можно отнести шум при работе механизма, ограничение по толщине заготовки, разность ширины у отрезанных частей.

Резка на дисковом станке

Основное достоинство данного оборудования простота эксплуатации, компактность, универсальность.

Роль режущего инструмента играет диск с зубьями, защищенный кожухом. Диск крепится на поверхности рабочего стола, приводится в действие электродвигателем.

Резка дисковой пилой характеризуется высоким качеством среза, возможностью раскроя под углом, высокой точностью обработки.

Агрегат продольной резки – узкоспециализированное оборудование, которое эксплуатируется исключительно для продольного разделения металлической заготовки.

Процесс резания полностью автоматизирован. Оператор следит за процессом и управляет работой, находясь за специальным пультом.

Уникальность метода: возможность разделить листы на узкие элементы большой длины (ленты, полосы, штрипсы).

Общие недостатки, свойственные всем видам контактной резки можно сформулировать так:

- режется только по прямой линии или под углом;

- проблематично получить детали сложной конфигурации.

В современных технологиях находят применение новейшие способы разделения металла, в частности, криогенная (операция с использованием сверхзвукового потока жидкого азота).

Раскрой, резка металла – первичные заготовительные стадии обработки металлов и сплавов. Применение прямосторонних заготовок правильной формы, как конечного продукта металлообработки, ограничено. После раскроя механическими способами и газокислородной резкой детали передаются на механическую обработку. А вот используя термические операции лазерной и плазменной резки, можно получить детали, которые являются конечным продуктом. Это будут детали сложной конфигурации с прорезанными отверстиями, высечками и прочими элементами.

Стоимость раскроя

Цена на работы по раскрою, резке металла зависит от ряда факторов:

- выбора технологии;

- мощности используемого оборудования;

- марки, толщины исходного сырья;

- категории качества заготовок готовой продукции;

- объема сырьевой партии.

Если предстоит работа с большим объемом сырья, то общая стоимость заказа может быть снижена за счет снижение значения стоимости расчетной единицы (килограмма, погонного метра).

Стоимость резки или раскроя небольших партий, как правило, обговаривается с заказчиком заранее. Она не всегда рассчитывается по формуле «цена расчетной единицы, умноженная на количество», так как любой заказ – большой или малый – требует переналадки оборудования.

Современный промышленный рынок предоставляет массу вариантов резки и раскроя сортового, профильного металла. Но основными критериями для определения исполнителя заказа всегда остаются качество работы, срок изготовления, стоимость выполняемых работ, дополнительные услуге по погрузке, транспортировке.

Основы технологии лазерной резки металла

По-простому, лазерная резка — это световое излучение, вызванное атакой фотонов на рабочую среду с усилением за счет ответной реакции. Более подробно – далее

Из школьного курса элементарной физики вы знаете о сильном тепловом воздействии сфокусированного света. Познавательный трюк с увеличительным стеклом ясно показывает возможности преломленного потока солнечного луча.

Принципом действия работы лазера может служить его перевод с английского: усиление света вынужденным излучением. По-простому — это световое излучение, вызванное атакой фотонов на рабочую среду с усилением за счет ответной реакции. Световой поток через систему оптических призм и зеркал фокусируется в узконаправленный луч импульсной или непрерывной модуляции. Мощность и интенсивность лазера зависит от используемого активатора и сложности резонирующих систем.

В качестве первичного активного вещества используют все возможные агрегатные состояния: твердое, газообразное, жидкое и плазменное. Важнейшим критерием является способность к возбуждению и отдаче свободных квантов-фотонов. Накачка первичных световых атомов производится разными способами. Это может быть сфокусированное солнечное излучение, специальные лампы, другие лазеры, электрическое воздействие или химические процессы. Для увеличения силы потока делают многоуровневые атакующие каскады. В основе резонаторов применяют плоскопараллельные и сферические зеркала или их комбинации. Главный параметр хорошего прибора — устойчивое сохранение светового луча и его точная фокусировка.

Первый лазер был сделан на рубине в 1960 году, он работал в инфракрасном диапазоне и являлся началом эры световых помощников человека. История развития прикладной квантовой науки шла по пути усиления первоначальных систем накачки и совершенствования оптических резонаторов для достижения мощного и управляемого луча. Выискивались новые рабочие среды, были испробованы и получили путевку в жизнь лазерные установки на красителях, на свободных электронах, химические модели и полупроводниковые исполнения.

Производственное использование лазера

Лазер называют самым красочным и одним из важнейших изобретений XX века. Многие годы никто не понимал его практического применения, прибор называли устройством, которое само ищет задачи для решения. Теперь лазерные аппараты лечат людей, исследуют звезды и применятся для развлекательных мероприятий.

Машиностроительные производства давно начали использовать резку металла лазером. Пионерами выступили судостроительные верфи, авиационные заводы и автомобильные гиганты, искавшие передовые методы работы для увеличения производительности труда. Возрастающая конкуренция стимулировала появление инновационных обрабатывающих центров с принципиально новыми системами влияния на рабочий процесс.

К настоящему времени на промышленных предприятиях лазерная резка металла представлена следующими видами установок:

- твердотельные — основанные на кристаллических драгоценных камнях или соединениях редкоземельных элементов, для накачки фотонов используется импульсные лампы или лазерные диоды;

- газовые — в качестве активаторов применяются смеси инертных газов с источником возбуждения в виде электрических разрядов или направленной химической реакции;

- волоконные — активная среда и резонатор сделаны целиком из оптического волокна или скомбинированы с другими конструктивными элементами.

Следующее видео представляет волоконный лазерный станок.

Для работы с цветными металлами и антикоррозионными сталями, имеющими высокую отражающую способность, прикладными исследовательскими институтами разработаны специальные модели традиционных лазеров с резонатором из оптико-волоконной трубки. Световой луч в таких установках более сфокусированный и концентрированный и не рассеивается о зеркальную поверхность алюминиевых, титановых или нержавеющих заготовок.

Широко распространенные газовые СО₂-лазеры работают на рабочей смеси углекислого газа, азота и гелия, зеркала резонатора покрыты серебряным или золотым напылением для увеличения отражающей способности.

Технология лазерной резки металлов постоянно совершенствуется: пробуются новые типы установок, усложняются системы управления процессом, применяются компьютерные комплексы для контроля режимов обработки. Основной упор делается на увеличение точности, чистоты реза и производительности.

Особенности технологического процесса

В результате воздействия светового луча материал заготовки проходит несколько промежуточных изменений для превращения в обработанную деталь:

- первая стадия — воздействие лазера на металл в точке начала реза вызывает нагревание вещества до температуры плавления и появлению усадочной раковины;

- вторая стадия — энергия излучения приводит к кипению и испарению металла;

- третья стадия — при проплавлении заготовки на полную глубину начинается поступательное движение рабочего органа в соответствии с заданной траекторией.

В действительности, процесс испарения металла наблюдается только у тонких заготовок, при средней и большой толщине реза удаление остатков вещества из рабочей зоны производится с помощью струи вспомогательного газа (азот, кислород, воздушная смесь или инертные газы).

Такие установки, работа которой представлена на видео, называют газолазерными резаками.

Активный кислород, подаваемый в зону резания не только выводит продукты плавления металла и охлаждает поверхность среза, но и способствует поддержанию температуры и ускоряет режимы обработки. При лазерной резке не происходит деформации заготовки, следовательно, отсутствуют затраты материала на припуск линейных размеров и необходимость в дополнительных чистовых операциях.

Сравнительные характеристики лазерной и плазменной резки приведены

Современные лазерные комплексы

Мировая станочная индустрия идет в ногу со временем и предлагает своим потребителям самое разнообразное оборудование для лазерной резки металла. Многокоординатные аппараты призваны заменить шумные и низко производительные механические резаки. Мощность лазера зависит от специфики производства и экономического обоснования выбранного агрегата.

Новое поколение прецизионных обрабатывающих станков с ЧПУ позволяют проводить обработку материалов с точностью до 0,005 мм. Площадь обработки некоторых моделей лазерных установок достигает нескольких квадратных метров. Большим достоинством является минимизация человеческого фактора, заключающаяся в высокой автоматизации производственного процесса.

Геометрия детали задается в программный блок, осуществляющий управление лазером и рабочим столом с заготовкой. Системы настройки фокуса автоматически выбирают оптимальное расстояние для эффективного резания. Специальные теплообменники регулируют температуру лазерной установки, выдавая оператору контрольные данные текущего состояния инструмента.

Лазерный станок оснащается клапанными механизмами для подключения газобаллонного оборудования, чтобы обеспечить подачу вспомогательных газов в рабочую зону. Система дымоулавливания призвана оптимизировать расходы на вытяжную вентиляцию, включая её непосредственно в момент обработки. Область обработки полностью экранируется защитным кожухом для безопасности обслуживающего персонала.

Лазерная резка листового металла на современном оборудовании превращается в легкий процесс задания числовых параметров и получения на выходе готовой детали. Производительность оборудования напрямую зависит от параметров станочного комплекса и квалификации оператора, создающего программный код. Технология лазерной резки металлов гармонично вписывается в концепцию роботизированного производства, призванного полностью освободить человека от тяжелого труда.

Производители предлагают различные типы лазерных станков: универсальные и специализированные. Стоимость первых на порядок больше, но они позволяют производить несколько операций и выпускать детали более сложной формы. Большое количество рыночных предложений дает возможность выбора для заинтересованных потребителей.

Преимущества и недостатки

Специалисты машиностроительных предприятий понимают перспективы использования данной технологии для получения точных деталей с хорошей шероховатостью. Область применения обширна: от простого раскроя листового металлопроката до получения сложных кузовных деталей автомобилей. Явные плюсы лазерной резки металлов сводятся к нескольким резюмирующим аспектам:

- высокое качество обработанной поверхности;

- экономия материала;

- способность работы с хрупкими материалами и тонкими заготовками;

- возможность получения деталей сложной конфигурации.

Среди минусов: высокая стоимость оборудования и расходных материалов.

Лазерная резка стали и цветных металлов пользуется большим рыночным спросом. Способность быстро выдавать чистовые детали нестандартной формы привлекает в профильные предприятия заказчиков малых партий разнообразных изделий. Лазерные технологии активно используются в декоративном творчестве при изготовлении дизайнерских украшений и оригинальных сувениров.

Решение о применении лазерной обработки должно приниматься с учетом расчета окупаемости оборудования и величине эксплуатационных расходов. В настоящее время такие установки могут себе позволить, в основном, крупные предприятия с большим производственным циклом. С развитием технологии будут снижаться стоимость станков и количество потребляемой энергии, поэтому в будущем лазерные аппараты вытеснят своих конкурентов из сферы резки любых материалов.

Лазерная резка металла: что это такое, технологический процесс и особенности обработки

Сталь имеет высокую прочность, поэтому ее трудно разделить на несколько частей. Один из эффективных промышленных методов – лазерная резка листа металла, о том, что это такое, поговорим в этой статье.

Сущность операции

Международное название – LBC (Laser Beam Cutting). Во время процедуры определенный участок подвергается высокоскоростному локализованному нагреву лазером с последующим разрушением структуры материала на молекулярном уровне. Связи нарушаются, происходит разрыв. В результате образуется ровный срез.

Луч генерируется специальной установкой, при этом узкая горловина позволяет направить его с высокой точностью. Образуется световой поток высокой плотности. Под воздействием энергии любое полотно претерпевает разрушение посредством плавления, испарения, сгорания.

Свойства и мощность лазера для металла

Характерные черты луча:

- постоянство длины и интенсивности волны, это дает возможность управлять потоком;

- низкий угол расходимости – нет большой зоны поражения;

- когерентность волновых процессов, все они сонаправлены и увеличивают действие друг друга.

Скорость процесса зависит от теплопроводности материала, чем она выше, тем эффективнее процедура, в среднем это 0,15-12,5 м/с. Мощностная характеристика лазерного излучения определяется плотностью потока и достигает 10 в 8 степени Ватт на 1 квадратный сантиметр. Мощность определяется в зависимости от толщины заготовки и в среднем достигает 0,5 – 1,5 кВт.

Технологический процесс лазерной резки металла

Луч образует на образце точку. Точечное воздействие позволяет добиться максимально быстрого нагревания выше температуры плавления и кипения. Вещество начинает испаряться. Если плотность материала высокая или большая ширина, то испарение затруднительно, поэтому присутствует газовый баллон – инертный газ (кислород, азот, обычный воздух) направлен на эту зону и выдувает расплавившиеся элементы.

Виды операции

Классификация основана на выборе рабочего элемента, то есть прибора, образующего лазерный поток. Различают три типа установок по мощности:

- Не более 6 киловатт – работа с твердыми телами. В основе лежит рубин или специальное прочное стекло. Они позволяют генерировать высокий импульс с постоянным потоком.

- До 20 кВт – с помощью газа. Газовая смесь из азота, кислорода, гелия прогревается и разгоняется с помощью электроэнергии.

- До 100 кВт – наиболее мощные станки, газодинамические. В их основе углекислый газ, который направлен узким потоком на локализованную область.

Режимы резки металла лазером

Любая установка имеет множество параметров. Их выбор зависит от конкретных характеристик разрезаемого материала и желаемого результата. Например, мощность прямо пропорционально увеличивается в зависимости от толщины листа.

Также имеет значение химический состав. Углеродистые стали имеют преимущества перед низкоуглеродными по прочности, но они же на 25-35% медленнее нагреваются и разрушаются из-за добавления углерода. Аналогично влияют и прочие легирующие добавки.

Также влияет выбранный газ. Чистый кислород в два раза эффективнее, чем обычный воздух. Качество разреза (шероховатость, образование сколов, дефектов) зависит от скорости процесса и толщины заготовки. И, конечно, важна точность. Самый лучший показатель у станков с ЧПУ. Они заранее программируются, вводятся все показатели, выбор программы осуществляется автоматически. Приведем таблицу, которая поможет определить режим:

| Ширина листа, мм | Скорость разреза, м/с | Толщина лазерной резки металла, мм |

| 1 | 10 | 0,1 |

| 3 | 6 | 0,3 |

| 5 | 3 | 0,4 |

| 10 | 1 | 0,6 |

Конструкция лазера

Второе название – квантовый генератор. Он отличается от обычного луча (например, в игрушке или прицеле) только увеличенной в сотни раз мощностью. Но конструктивно технология ничем не отличается. Есть три основных узла:

- внешний источник накачки – направляет энергию к оптическому квантовому генератору;

- активная лазерная среда, которая состоит из кристаллического тела, смеси газа или стекловолокна (выше приведена разница этих трех типов);

- оптический резонатор – здесь уже находится не чистая энергия, а излучение.

Луч проходит через головку всей конструкции, где расположено полупрозрачное зеркало.

Разновидность оборудования для лазерной обработки металла с твердым телом

Коротко мы уже описали, что классификация проходит по мощности и используемому способу. Остановимся немного подробнее. Твердотельные станки имеют две зоны – накачки энергии и сам рубин, который является оптической средой и преобразует энергетический поток в луч. Самородок используется по причине своей твердости, он не разрушается и длительное время может служить распределителем ресурса.

Способ можно считать дорогим, но в современных аппаратах давно не применяется натуральный самородок, он заменяется искусственно созданным. Посмотрим на схему конструкции:

Применение газовых аппаратов для обработки металла лазером

Они подходят для более прочных или толстых заготовок. Поэтому конструктивно они более сложные. Подаваемый инертный газ должен пройти через электрическое поле. Заряжаясь, он становится монохромным потоком света, то есть с постоянной длиной и частотой волны. Поступление газового материала обеспечивается одним из способов:

Последняя разновидность пользуется популярностью, благодаря наибольшей мощности и компактности установки. Ниже представим подробную схему компонентов конструкции:

.

Подача газа может осуществляться одним из видов:

.

Из чего состоит оборудование для работы газодинамического станка

Это наиболее дорогой прибор, зато он может производить раскрой наиболее плотных материалов большой толщины. Газовый обдув как раз необходим для выдувания остатков веществ со шва. Применение такой лазерной резки металла осуществляется только на больших производствах.

Здесь газ перед подачей сперва нагревается до двух-трех тысяч градусов. Затем он разгоняется и на высокой скорости продувается через прочное и узкое сопло, чтобы поток сузился и при этом уплотнился. Только после этого температура нормализуется, а само вещество используется для разрезания металлических листов. Посмотрим на общую схему:

Работа с тонким металлом

Обычно на предприятиях таким способом обрабатывают именно тонколистовую сталь. Металлопрокат подвергается быстрой распиловке, а также процедура помогает экономить на затраченной энергии. Чем тоньше лист, тем лучше следующие показатели:

- максимальная точность подачи луча, отсутствие искажений в самой толще материала;

- отсутствие загрязнений (оплава) на поверхности;

- отсутствие вторичных дефектов – вмятин, прочих механических повреждений;

- молекулярное строение остается прежним, не возникает сильных внутренних напряжений, как при других способах термообработки;

- высокая скорость распила.

Сферы использования процесса лазерной резки металла

В основном это заводское применение, в домашних условиях это нецелесообразно – не окупится стоимость оборудования и затраты на энергию. С помощью лазера создают:

- детали для машиностроения;

- полки, стеллажи, иные металлические конструкции;

- части котлов, дымоходов и других агрегатов для отопительной системы;

- элементы дверей, ограждений.

В целом этот способ используют в любых случаях, когда нужно быстро и эффективно, с минимальными затратами и высокой точностью, разделить стальной лист на две и более частей, вырезать отверстие в чугуне, нержавейке, инструментальных сплавах, алюминии.

Лазерная обработка металла от ржавчины

Это еще распространенная сфера применения. Она основана на том, что световое излучение в первую очередь воздействует на окисленные элементы, то есть на коррозию, а только после этого, более продолжительное действие, станет разрушительным. Таким способом убирают не только очаги ржавления, но и другие загрязнения.

Технология очистки

Поверхность поглощает излучение, происходит один из процессов:

- Образовавшаяся окись подвергается тепловому лучу, отшелушивается. Затем потребуется шлифовка.

- Нагрев приводит к расплавлению коррозии.

- Загрязненные элементы испаряются с поверхности.

Исход процедуры зависит от материала. Сперва следует определить химический состав ржавчины и ее температуру плавления. Обычно она выше, чем у стали, и составляет около 1580 – 1650 градусов.

Устройство для удаления ржавых дефектов

Аппарат должен иметь мощность не менее 10 в 6 степени Вт/см2. Необходимый диаметр потока фотонов – от 100 мм. Нельзя применять такой же прибор, как и для резки. Здесь нужно дорогостоящее оборудование, цена на одну единицу – около 10 тысяч рублей. Это небольшой станок, отличающийся своей мобильностью.

Преимущества и недостатки, особенности лазерной резки металла

К плюсам можно отнести:

- Большой спектр ширины листов – от 0,2 мм до 50 мм, в зависимости от материала.

- Отсутствие любого механического контакта с заготовкой, поэтому она в результате не имеет дефектов, следов от нажима.

- Если работа происходит на станке с ЧПУ, то можно заложить в программу очень сложный, замысловатый чертеж, который будет произведен также просто и быстро, как и обычный распил.

- Максимальная скорость.

- Штамповка подходит для больших партий, так как к каждой серии нужно изготовить матрицу. А лазер отлично справляется с мелкосерийным производством.

- Минимальное количество отходов – вещество испаряется или выдувается.

- Чистый срез без шлифовки.

К недостаткам можно отнести:

- Высокое потребление энергии.

- Наличие ограничения по толщине. Если для нержавейки это 5 см, то для обычной стали – только 2.

Как работает оборудование для лазерной резки металла

Процесс не является технологически трудным, потому что все автоматизировано. Оператор только загружает в пульт управления программу и закрепляет заготовку, следит за процедурой. А она может показаться многим завораживающей, посмотрим видео:

Своими руками

Сделать самостоятельно станок своими руками очень непросто. Но если умелец знает основы физики и имеет навыки, то можно сделать даже такую сложную установку. Один из таких мастеров снял ролик о своем оборудовании собственного производства:

В статье мы рассказали о том, как лазер режет металл и какие приспособления бывают. Покупайте качественные приборы для металлообработки от «Роста».