Особенности и преимущества TIG сварки

Аргонодуговая TIG сварка (или просто сварка тиг) очень популярна у профессиональных сварщиков. Ее широко используют не только на крупных производствах, но и в небольших мастерских, например, автосервисах. Все дело в универсальности такой технологии: вы сможете без труда сварить как тонкий эстетичный шов, так и полностью проплавить толстые стыки деталей. Вам также не страшна сварка меди, алюминия или нержавеющей стали. Но не все так просто. Эта технология имеет ряд нюансов, которые нужно учесть перед сваркой.

В этой статье мы подробно расскажем, что такое аргонодуговая tig сварка, какие достоинства и недостатки есть у этой технологии, как правильно варить тиг сваркой и какое оборудование необходимо для работы.

Общая информация

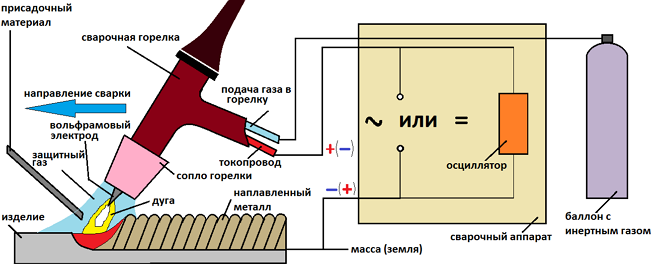

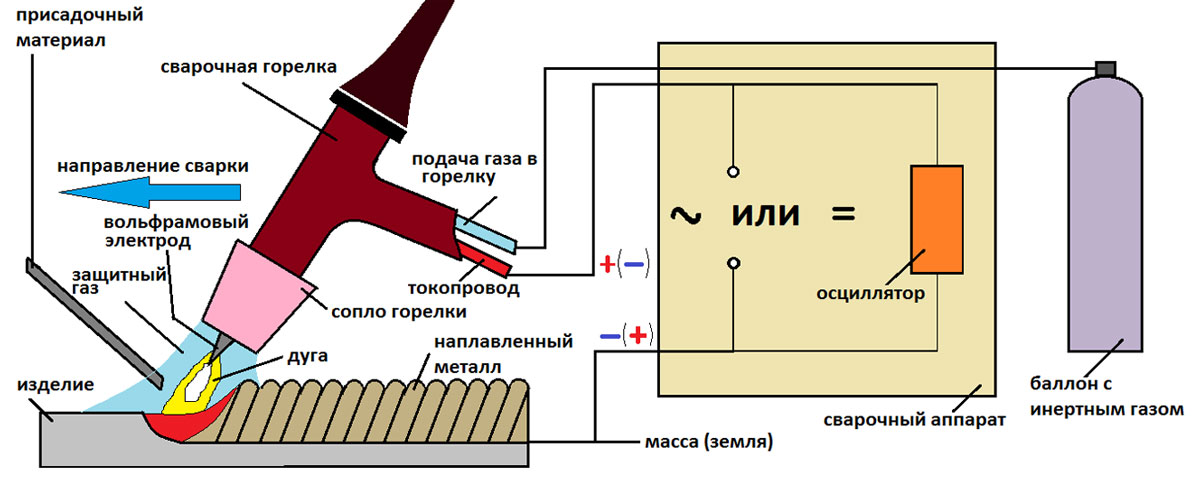

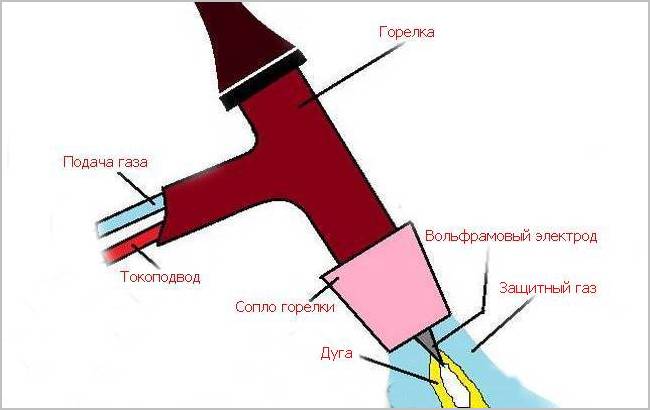

Что такое автоматическая аргонодуговая сварка или ручная аргонодуговая сварка TIG? Давайте начнем с самой аббревиатуры. TIG означает «tungsten –Inertgasschweißen» (адаптивный перевод «вольфрам-защитный инертный газ»). В этой аббревиатуре заложена вся суть данного метода сварки: в работе применяется вольфрамовый электрод и защитные газы.

Вольфрамовый электрод — ключевой компонент TIG сварки. Он обладает уникальными свойствами: плавится при относительно небольшой температуре (около 3500 градусов по Цельсию), так что его можно без проблем использовать со всеми видами алюминия и стали. При этом «плавление» номинальное. Сам электрод считают неплавящимся, а это значит, что его необходимо периодически затачивать, чтобы дуга была стабильной и ее было легче вести. Сам стержень фиксируется в горелке, при этом нет нужды беспокоиться о длине электрода, поскольку неиспользуемая длина находится в специальном колпачке.

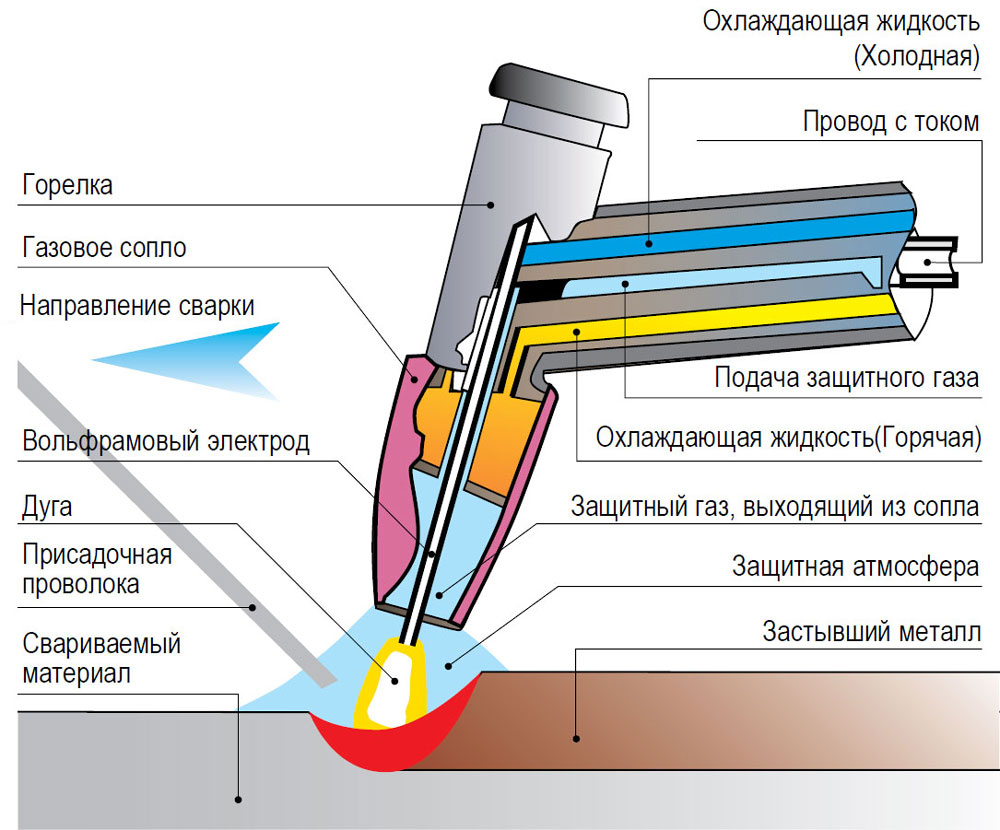

На конце горелки расположено сопло, в котором держится электрод, и вокруг горелки осуществляется подача защитного газа с помощью специальной кнопки. В большинстве случаев в качестве защиты используют газ аргон. Если не использовать аргон, то в сварочную ванну попадет кислород и качество шва будет неудовлетворительным. Соединение будет пористым и непрочным, не исключено образование трещин. Все эти проблемы и предотвращает газ.

Необходимо зажечь дугу. Она будет плавить предварительно разделанные кромки. Если есть возможность расположить детали как можно ближе друг к другу, то это хорошо. Шов получится очень надежным и герметичным. Если имеет место работа с зазорами или нужно сварить крайне прочный шов, способный переносить существенные механические нагрузки, то сварщики используют присадочную проволоку.

В качестве присадочного материала нужно использовать проволоку, изготовленную из того же металла, который требуется сварить. С помощью такой технологии можно легко сварить алюминий, с которым у новичков обычно много проблем. При высокой температуре на поверхности алюминия образуется окисная пленка, которая препятствует формированию качественного шва. В худших случаях пленка просто не дает сделать сварочную ванну и вести шов. С помощью тиг сварки можно решить эту проблему, поскольку защитный газ не дает пленке формировать на поверхности металла.

Применение

TIG сварка с поддувом получила свое распространение еще и потому, что температура горения дуги достаточно высокая. Благодаря такой особенности сварщик может соединить и углеродистую сталь, и цветной металл. При этом качество шва будет на достойном уровне. Можно работать с чугуном, алюминием и его сплавами, титаном и другими металлами. Особенно эстетичными получаются швы при тиг сварке нержавейки. Шов сразу получается чистым, его не нужно очищать от шлака или брызг.

Все эти достоинства TIG сварки позволяют данной технологии находить себе применение на заводах крупных автоконцернов, в пищевом бизнесе, в химической и нефтеперерабатывающей отрасли, многих частных автосервисах и станций технического обслуживания автомобилей.

Преимущества

Помимо всех перечисленных выше плюсов есть еще ряд достоинств, которые нельзя не упомянуть. Все они связаны, конечно, с использованием вольфрамовых стержней и инертных газов. Итак, плюсы:

- Не смотря на высокую температуру минимальная деформация металла при сварке за счет узкой зоны прогрева.

- Газ аргон тяжелее кислорода, поэтому воздух беспрепятственно вытесняется из сварочной зоны.

- Работа проводится быстро, обучиться не сложно, сваркой может заниматься даже мастер без высокой квалификации.

- Сварное соединение получается очень аккуратным и ровным, не требуется никакая механическая обработка шва.

- Можно сварить множество металлов, в том числе проблемных (вроде алюминия).

- Значительно меньше негативного влияния на экологию.

Недостатки

Аргоновая сварка всем хороша, но наша статья объективна, так что расскажем и о минусах:

- Сварка на открытом воздухе при ветреной погоде затруднительна, поскольку газ буквально выдувается из сварочной зоны (проблема решается установкой ветрозащитных щитов, но при этом расход газа существенно увеличиться).

- В отличие от других видов сварки, тиг сварка требует тщательной подготовки металла. Кромки нужно зачистить, не должно быть никаких следов масла и грязи, поверхности должны быть обезжирены. Если проигнорировать этот этап, то шов получится пористым и некачественным.

- Горелка устроена таким образом, что работа в труднодоступном месте может превратиться в настоящую проблему. Мастера предлагают увеличивать вылет стержня или обрезать электрод, но все это приводит к перегреву или другим неприятностям.

- Если вы используете в своем аппарате функцию «TIG lift», при этом разжигаете дугу вне сварочной зоны, то на поверхности металла могут образоваться следы, которые нужно потом зачищать. Но это скорее минус, связанный с неопытностью сварщика.

Как варить TIG сваркой

Запомните самое главное: 50% успеха — это правильный режим TIG. От этого зависит, насколько оправдаются ваши старания по подбору электрода. Но об этих особенностях мы поговорим позднее. Для начала расскажем о подготовке металла.

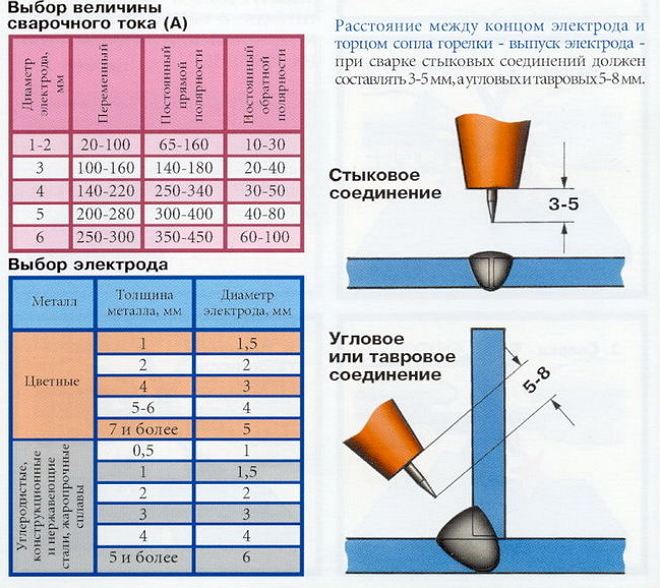

Очистите кромки от грязи, краски, масла и коррозии (если имеется). Даже если вам кажется, что кромки не нуждаются в очистке, все равно не игнорируйте этот этап. Затем нужно выбрать силу тока. От этого будет зависеть то, насколько хорошо проплавится металл. Ниже таблица с рекомендациями по установке силы тока.

Затем нужно установить полярность. Если вы работаете на постоянном токе, то используйте прямую полярность. Если вам предстоит тиг сварка переменным током, то соответственно обратную полярность.

Также нужно хорошо заточить электрод. Конец электрода следует отполировать. Если вам нужно сварить тонкий металл, то выбираются специальные электроды для тонкого металла, которые затем затачиваются до остроты. Если предстоит сварка тиг толстого металла, то можно изменять угол заточки.

Чтобы зажечь дугу можно провести электродом по поверхности металла (метод чирканья, по аналогии со спичками), можно включить функцию TIG lift, упрощающую поджиг дуги, или пользоваться методом бесконтактного поджига. Мы рекомендуем использовать именно третий метод, но он доступен только при работе с профессиональными дорогими аппаратами.

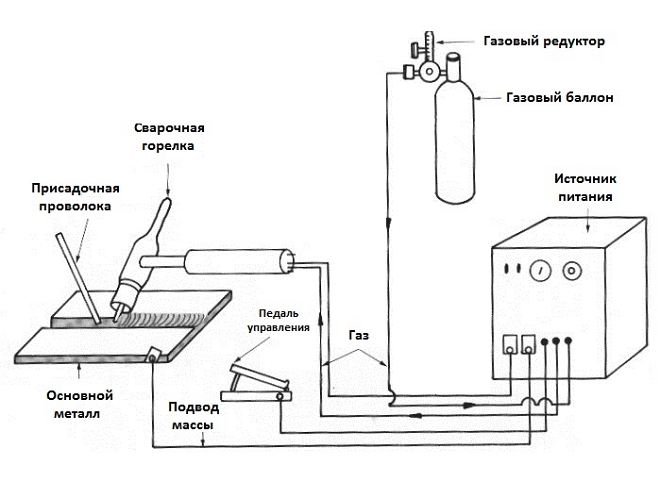

А теперь поговорим немного про оборудование, которое обязательно вам понадобиться, если вы решите заниматься этим видом сварки профессионально. Для начала приобретите или узнайте, если на вашем рабочем месте аппарат, в котором доступны разные режимы TIG сварки, кабель для крепления на массу, газовый баллон и редуктор. Это очень важно.

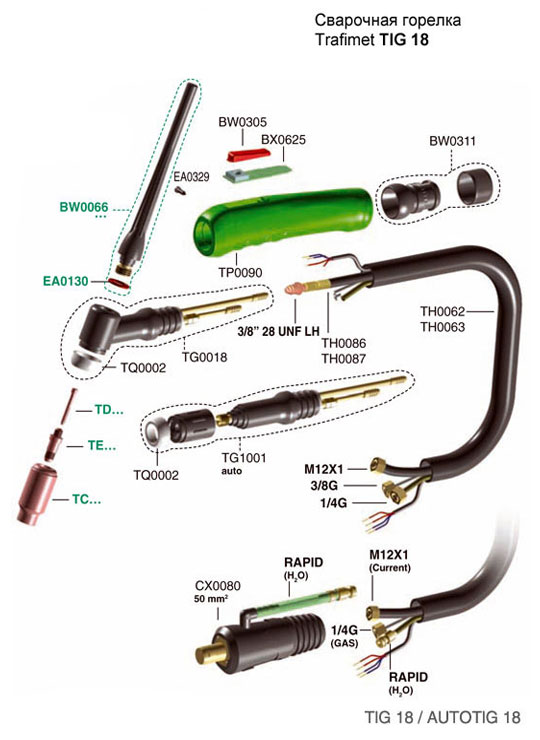

Также неплохо было бы узнать о том, какая горелка используется в вашем аппарате. Есть два типа: первый применяется при работе с тонкими металлами (до 3 миллиметров), второй соответственно для всех остальных металлов. Горелка для тонких металлов отличается малой мощностью, поэтому с ней удобнее работать, она быстро остывает. А вот горелка второго типа нуждается в дополнительной системе охлаждения. Например, система водяного охлаждения, когда в горелку встроена трубка с подачей холодной воды и спирта, чтобы вода не замерзла, когда система охлаждения долго не используется.

Вместо заключения

Сварка tig — технологичный и современный способ сварки, открывающий новые возможности даже для опытного мастера. Сварка аргоном с применением вольфрамового электрода или присадочной проволоки позволяет сварить различные типы металлов, от тонких до толстых. Вам доступна быстрая и качественная сварка меди, алюминия, чугуна и титана. Больше не нужно тратить уйму времени, пытаясь решить все проблемы, связанные с особенностями каждого металла.

TIG сварка — это выбор профессионалов своего дела. Эта технология востребована во многих сферах деятельности человека и постоянно требуются мастера со знанием этой технологии. Применяя в своей работе наши рекомендации вы сможете приступить к сварке и успешно завершить ее. Но не останавливайтесь на достигнутом, изучайте как можно больше теории, чтобы затем применить ее на практике. Желаем удачи в работе!

Сварка аргоном – особенности технологии и сварочное оборудование

Когда необходимо сформировать неразъемное соединение деталей из нержавеющей стали, меди, титана, алюминия, а также ряда других металлов цветной группы и сплавов на их основе, чаще всего используется сварка аргоном. Процесс ее выполнения является достаточно трудоемким и специфическим.

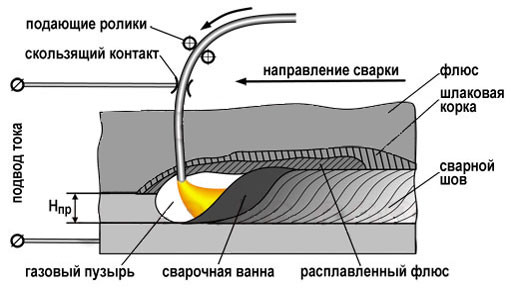

Процесс сварки в среде аргона

Принципы сварки, выполняемой в среде аргона

Сварка аргоном совмещает в себе признаки электродуговой и газовой сварки. С электродуговой сваркой данный технологический процесс объединяет обязательное использование электрической дуги, а с газовой – применение газа, а также некоторые технологические приемы формирования неразъемного соединения.

Плавление кромок соединяемых деталей и присадочного материала, при помощи которого и формируется сварной шов, обеспечивается за счет высокой температуры, создаваемой при горении электрической дуги. Газ (в данном случае аргон) выполняет защитные функции, о чем следует поговорить более подробно.

Сварка легированных сталей, большинства цветных металлов и сплавов на их основе имеет некоторые особенности, заключающиеся в том, что, находясь в расплавленном состоянии, взаимодействуя с кислородом и другими примесями окружающего воздуха, такие металлы активно окисляются.

Это негативным образом сказывается на качестве формируемого сварного шва: он получается непрочным, в его структуре формируются поры – воздушные пузырьки, которые значительно ослабляют соединение. Еще более отрицательное влияние оказывает окружающий воздух на алюминий, расплавленный в процессе выполнения сварочных работ. Под воздействием кислорода, находящегося в окружающем воздухе, данный металл начинает гореть.

Оптимальным решением, которое позволяет эффективно защитить зону формируемого соединения при сварке металлов цветной группы и легированных сталей, является использование защитного газа – им и выступает аргон. Высокая эффективность применения именно данного газа объясняется его характеристиками.

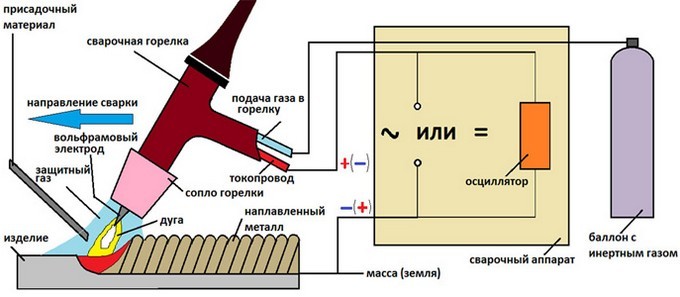

Схема работы аргонодуговой сварки

Аргон значительно тяжелее воздуха (на 38%), поэтому он с легкостью вытесняет воздух из зоны выполнения сварочных работ и создает ее надежную защиту. Являясь инертным по своей природе, аргон практически не реагирует с расплавленным металлом, а также другими газами, присутствующими в зоне, где горит сварочная дуга. При сварке аргоном на обратной полярности следует учитывать один важный момент: от атомов газа в этом случае легко отделяются электроны, поток которых превращает газовую среду в токопроводящую плазму.

Технология выполнения сварки в среде такого газа, как аргон, может предусматривать использование плавящихся, а также неплавящихся электродов (такими являются стержни из вольфрама). Диаметр электродов из вольфрама, который, как известно, отличается исключительной тугоплавкостью, подбирается по специальным справочникам. На выбор данного параметра оказывают влияние характеристики соединяемых деталей.

Методы аргонодуговой сварки

Сварку в среде аргона подразделяют на три типа в зависимости от используемой технологии:

- ручную, выполняемую неплавящимся вольфрамовым электродом (обозначается такая технология аббревиатурой РАД);

- автоматическую, проходящую в среде аргона с использованием неплавящихся электродов (обозначение сварки данного типа – ААД);

- автоматическую, выполняемую в среде аргона с использованием плавящихся электродов (название данной технологии – ААДП).

Согласно международной классификации, аппарат аргонодуговой сварки или сварки, выполняемой при помощи электрода из вольфрама в защитной среде любого инертного газа, обозначается аббревиатурой TIG (Tungsten Inert Gas).

Особенности сварочных работ в среде аргона

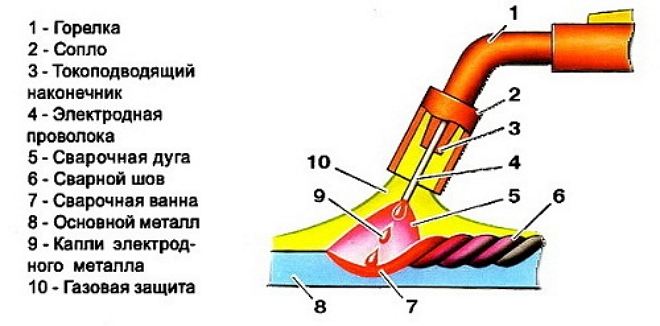

Рабочим органом сварочного оборудования, используемого для соединения металлических деталей в среде защитных газов (в том числе и аргона), является горелка. Именно в горелку (в ее центральную часть) вставляется вольфрамовый электрод, вылет которого должен находиться в пределах 2–5 мм. Фиксация электрода внутри такой горелки обеспечивается посредством специального держателя: в него можно вставить вольфрамовый стержень любого требуемого диаметра. Для подачи защитного газа сварочная горелка оснащается керамическим соплом.

Принцип работы аргонной сварки

Требуемую температуру в процессе выполнения сварки аргоном, как уже говорилось выше, создает электрическая дуга. Сварной шов формируется при помощи присадочной проволоки, состав которой должен максимально соответствовать составу обрабатываемого металла.

Перечислим основные этапы выполнения сварки рассматриваемого типа, при которой используется электрод из вольфрама.

- Проводится тщательная очистка поверхностей соединяемых деталей от загрязнений, следов масла и жира, а также от окисной пленки. Такая очистка является обязательной и может выполняться механически способом либо при помощи химических средств.

- К соединяемым деталям необходимо подключить «массу». Сделать это можно как напрямую (если детали обладают большими габаритами), так и посредством металлической поверхности рабочего стола (если детали не отличаются большими размерами). Присадочная проволока, что важно, не включается в электрическую сварочную цепь, а подается отдельно.

- На сварочном оборудовании выставляется сила сварочного тока. Данный параметр выбирается в зависимости от характеристик соединяемых заготовок.

- После включения тока горелку с электродом подносят к свариваемым деталям как можно ближе, не прикасаясь к их поверхности. Оптимальное расстояние, на котором горелку располагают от поверхности соединяемых заготовок (его надо выдерживать в процессе выполнения сварки), – 2 мм. Удерживание электрода на таком небольшом расстоянии позволяет хорошо проплавить соединяемый металл, получить красивый и аккуратный сварной шов.

Схема сварочного оборудования для осуществления сварки в среде аргона

- Подачу защитного газа включают заранее – за 15–20 секунд до начала сварки. Выключают подачу аргона не сразу после окончания сварки, а чуть позже – спустя 5–10 секунд.

- Горелку и присадочную проволоку медленно ведут только вдоль формируемого шва, не совершая ими поперечных колебаний. Присадочную проволоку, которая располагается впереди горелки, вводят в зону действия электрической дуги очень плавно, не делая ею резких движений. В противном случае расплавленный металл будет сильно разбрызгиваться.

- При выполнении сварки электрическую дугу зажигают, не прикасаясь электродом к соединяемым поверхностям. Придерживаться такого правила необходимо по нескольким причинам. Во-первых, потенциал ионизации аргона очень высок, что мешает для его понижения эффективно использовать искру от касания электрода. Когда для сварки применяется плавящийся электрод, во время его прикасания к соединяемым деталям возникают пары металла. Потенциал их ионизации значительно ниже, по сравнению с аргоном, что и облегчает процесс зажигания электрической дуги. Во-вторых, если прикасаться вольфрамовым электродом к поверхности соединяемых деталей, она загрязняется, что мешает качественному выполнению сварочных работ.

Процесс сварки аргонодуговым способом вблизи

У многих возникает естественный вопрос о том, каким образом может быть зажжена электрическая дуга в среде такого газа, как аргон, если потенциал его ионизации слишком большой, а сам электрод не прикасается к поверхности соединяемых деталей. Для этого используется осциллятор, который преобразует поступающий из электрической сети ток с обычными параметрами в высокочастотные импульсы с величиной напряжения 2000–6000 В и частотой тока 150–500 Гц. Именно такие импульсы и дают возможность зажечь электрическую дугу без соприкосновения электрода с соединяемыми деталями.

Оборудование и оснащение для сварки аргоном

Для выполнения сварки аргоном недостаточно наличия стандартного сварочного аппарата, в качестве которого может выступать инвертор или трансформатор. Данная технология требует использования такого оборудования и специального оснащения, как:

Инверторный сварочник и газовый баллон для сварки с использованием аргона

- инвертор или обычный сварочный трансформатор, мощности которого должно хватать для выполнения подобного технологического процесса (в частности, для этих целей можно использовать трансформатор, мощность холостого хода которого находится в интервале 60–70 В);

- силовой контактор, через который на сварочную горелку будет подаваться требуемое сварочное напряжение;

- осциллятор, о назначении которого было сказано выше;

- специальный регулятор, который будет отвечать за время обдува сварочной зоны аргоном (поскольку защитный газ должен начать подаваться за несколько секунд до начала сварки, а его подачу необходимо перекрывать спустя несколько секунд после ее окончания);

- специальная горелка с керамическим соплом и зажимом для фиксации вольфрамового электрода;

- газовый баллон и редуктор, который регулирует уровень давления аргона, подаваемого в зону сварки;

- электроды из вольфрама и присадочные прутки требуемого диаметра;

Ремонт легкосплавного колесного диска — вариант типичного использования аргонной сварки

- дополнительный трансформатор, отвечающий за подачу напряжения к коммутирующим устройствам;

- выпрямитель, вырабатывающий постоянный электрический ток с напряжением 24 В, который подается на коммутирующие устройства;

- реле, которое отвечает за включение и отключение таких устройств, как осциллятор и контактор;

- электрогазовый клапан, работающий от напряжения 24 или 220 В;

- фильтр индуктивно-емкостного типа, обеспечивающий защиту сварочного аппарата от негативного воздействия высоковольтных импульсов;

- амперметр, используемый для измерения величины сварочного тока;

- рабочий или неисправный автомобильный аккумулятор емкостью 55–75 Ah, который необходим для того, чтобы снизить постоянную составляющую сварочного тока, обязательно возникающую при выполнении процесса на переменном токе (такой аккумулятор подключается к сварочной электрической цепи последовательно);

- сварочные очки, которые необходимо использовать в качестве основного элемента защиты сварщика.

При желании оборудование для выполнения сварки аргоном можно укомплектовать своими руками, купив все необходимые компоненты в строительном магазине или на рынке. Если же вы не хотите заниматься конструированием, то можно сразу приобрести сварочный аппарат, в марке которого присутствует аббревиатура TIG. Чтобы начать использовать такой аппарат, его необходимо дополнительно укомплектовать газовым баллоном, горелкой, элементами, управляющими горелкой и подачей защитного газа.

Рекомендации по выбору режимов

Чтобы сварка с применением аргона была выполнена качественно, необходимо правильно выбрать ее режимы.

Важными параметрами при выполнении сварки по данной технологии являются полярность и направление движения электрического тока. На их выбор оказывают влияние свойства материалов, которые предстоит сваривать. Переменный ток или обратную полярность выбирают, когда необходимо выполнить сварку деталей, изготовленных из алюминия, бериллия, магния и других цветных металлов. Объясняется этот выбор тем, что при использовании таких параметров электрического тока происходит эффективное разрушение оксидной пленки, которая всегда присутствует на поверхности данных материалов.

Нюансы работы с аргонной сваркой

Характерным примером является сварка алюминия, оксидная пленка на поверхности которого имеет очень высокую температуру плавления. При сварке деталей из данного металла на токе обратной полярности эффективное разрушение оксидной пленки происходит за счет того, что ионы аргона активно бомбардируют поверхность соединяемых деталей. Аргон превращается в токопроводящую плазму, которая не только упрощает выполнение сварочных работ, но и значительно повышает их качество. Если сварка деталей из данного металла выполняется на переменном токе, то для достижения такого эффекта соединяемые детали должны выступать в роли катода.

Для сварки в среде защитных газов часто применяется такое дополнительное оборудование, как осциллятор. При выполнении сварки с использованием переменного тока он облегчает процесс зажигания сварочной дуги, а когда она загорится, выступает в роли стабилизатора.

В тот момент, когда происходит смена полярности переменного тока, может произойти деионизация (а значит, и затухание) сварочной дуги. Чтобы такого не случилось, осциллятор в моменты смены полярности электрического тока формирует электрические импульсы и подает их на сварочную дугу.

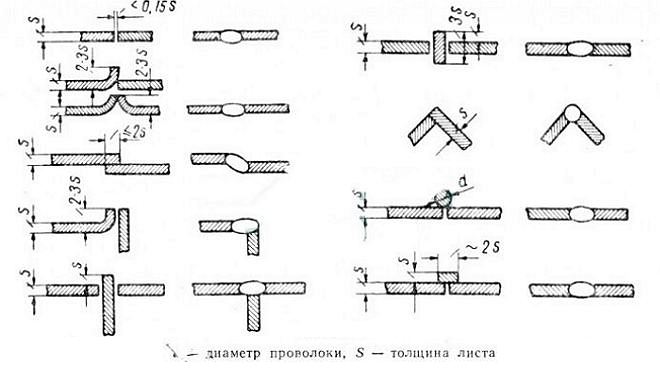

Типы соединений тонколистового металла при аргонодуговой сварке

Значение сварочного тока выбирают в зависимости от ряда параметров: свойств обрабатываемого материала, геометрических размеров заготовок, а также размеров используемых электродов. Для выбора данного параметра лучше всего использовать данные, содержащиеся в специальной литературе.

Немаловажным параметром является расход защитного газа аргона, выбираемый в зависимости от того, с какой скоростью выполняется подача присадочного материала и какой скоростью обладают сносящие воздушные потоки. Минимальным значение данного параметра будет в том случае, если сварка выполняется внутри помещений, в которых отсутствуют сквозняки. Если же процесс происходит на открытом воздухе, где нередки сильные порывы бокового ветра, необходимо не только увеличить расход аргона, но и использовать для его подачи в зону сварки специальные конфузорные сопла, газ из которых подается через мелкоячеистые сетки.

В защитную газовую смесь, кроме аргона, часто добавляют кислород в небольших количествах (3–5%). Кислород в данном случае вступает в реакцию с различными вредными примесями, которые могут присутствовать на поверхности соединяемых деталей (влага, грязь и др.). В результате такого взаимодействия вредные примеси сгорают либо переходят в шлак, всплывающий на поверхность сварного шва.

Следует иметь в виду, что нельзя использовать кислород при выполнении сварки меди, поскольку в результате получается оксид меди. Данное соединение, вступая в реакцию с водородом, содержащимся в окружающем воздухе, образует водяной пар, стремящийся выйти наружу из металла сварного шва. Все это приводит к появлению множества пор в формируемом сварном шве, что самым негативным образом сказывается на его качественных характеристиках.

Преимущества и недостатки сварки в защитной среде аргона

Сварка, выполняемая в среде защитного газа аргона, имеет как преимущества, так и недостатки, которые обязательно следует учитывать. К достоинствам данной технологии относят:

Пример шва, выполненного сваркой в среде аргона

- возможность получения качественного и надежного сварного соединения, что обеспечивается эффективной защитой области выполнения сварочных работ;

- незначительный нагрев соединяемых деталей, что дает возможность использовать данную технологию для сварки деталей сложной конфигурации (при этом они не деформируются);

- возможность использования для соединения деталей из материалов, которые невозможно варить другими способами;

- значительное возрастание скорости выполнения сварочных работ за счет использования высокотемпературной электрической дуги.

Недостатками данной технологии являются:

- использование сложного сварочного оборудования;

- необходимость в специальных знаниях и достаточном опыте выполнения подобных работ.

Использование сварки аргоном позволяет получать качественные и надежные сварные соединения, характеризующиеся равномерной проплавкой соединяемых деталей. Применяя данную технологию, можно сваривать детали из цветных металлов небольшой толщины даже без применения присадочной проволоки.

Описание технологии аргонно-дуговой сварки

Технология аргонодуговой сварки

Основное отличие сварки с аргоном от обычного электродного метода заключается в том, что работы проводятся с использование защитного облака создаваемого с помощью аргона. При этом температура в столбе дуги достигает 2000°C, что позволяет использование вольфрамовой неплавящейся проволоки в качестве основного расходного материала.

Другими особенностями технологического процесса являются:

- Электрод необходимо располагать как можно ближе к поверхности обрабатываемого металла. Это позволяет обеспечить необходимую температуру сварочной ванны при аргонно-дуговой сварке и обеспечить необходимую толщину шва и глубину провара. Чем дальше электрод от металла, тем ниже качество наложенного шва.

- Направленность движений – вести электрод необходимо вдоль шва. Отсутствие колебательных движений помогает создать эстетически привлекательный шов. При этом от мастера требуется практика, чтобы создать все необходимые условия для достаточного провара.

- Сущность технологических процессов аргонно-дуговой сварки сводится к тому, чтобы в момент наложения шва на него не воздействовал кислород и азот, выделяющийся во время сгорания металла. Необходимо следить за тем, чтобы электрод и присадочный материал постоянно находились в защитном облаке аргона.

- Скорость подачи проволоки должна быть равномерной. Должны отсутствовать рывки, при которых наблюдается разбрызгивание металла. Техника электродуговой сварки в среде аргона подразумевает последовательность действий мастера: правильно выбранный угол подачи присадочной проволоки впереди горелки, строгое соблюдение направленности нанесения шва и точные настройки относительно интенсивности подачи газа на горелку.

- Скорость сварки – наложение сварного шва осуществляется медленно. При этом необходимо учитывать возможные металлургические процессы, присущие этому методу обработки. К примеру, подача газа на поверхность детали должна начаться на 10-15 сек. раньше, а закончится, спустя 7-10 сек после наложения сварного шва. Заваривание кратера осуществляют с помощью реостата (снижая силу тока на дугу). Расчет расхода аргона при сварке выполняют с помощью специальных таблиц и норм. Основные положения можно узнать в ГОСТ 14771 76.

Большинство нюансов связанных с выполнением работ мастер узнает с помощью практики. Некоторую помощь можно получить из специальных справочников и пособий для проведения сварочных работ в среде защитных газов. Производители оборудования также стараются заинтересовать потенциального покупателя и предоставляют множество полезной информации и расчеты режимов сварки в инструкции по эксплуатации.

Особенности методики аргонно-дуговой сварки заключаются в правильном комбинировании: подачи проволоки, воздействия вольфрамового электрода, интенсивности подачи аргона и скорости наложения шва. Регулировать все эти составляющие станет проще по мере получения опыта.

Оборудование для аргонодуговой сварки

Горелка – конструкция горелки для аргонодуговой сварки может быть разной в зависимости от метода проведения работ. Так, наложение сварного шва может осуществляться как плавящимся, так и неплавящимся электродом. Популярностью пользуется и сварочная горелка с водяным охлаждением. Водяное охлаждение горелки позволяет поддерживать необходимую температуру сварной ванны и не допускать перегрева электрода.

Практика показала, что начинающим мастерам легче удается достичь необходимого качества, используя сварочный инвертор аргонно-дуговой сварки. Инвертор дает стабильную дугу, что облегчает процесс нанесения сварного шва.

Автоматическая аргонодуговая сварка

Механизированная – в оборудовании горелкой управляет непосредственно сварщик, проволока подается автоматически.

Механизированная сварка в России используется чаще всего. Поэтому, при выполнении сварных работ большое значение играет человеческий фактор, а именно квалификация мастера.

Присадочные материалы для аргонодуговой сварки

Присадочные прутки для аргонодуговой сварки используются для наполнения сварной ванны при подаче аргона. Этот материал применяют при обработке металлов имеющих свойства, которые усложняют наложение шва. В зависимости от характеристик и состава, электроды для сварки в среде аргона могут быть обязательны при работах с чугуном, алюминием, никелем, титаном и другими цветными металлами и также легированной и жаропрочной сталью.

В зависимости от основного материала различают следующие присадки:

Техника ручной аргонодуговой сварки

Максимально удобно выполнять ручную сварку с помощью инверторного оборудования с механической подачей присадочного материала.

Как правильно варить аргонодуговой сваркой

Область применения аргонодуговой сварки

Техника безопасности при аргонодуговой сварке

Проведение работ с использованием среды защитного газа регламентируются согласно ГОСТ 12.3.003-86. В ГОСТе требования, предъявляемые к промышленному применению, но их рекомендуется соблюдать и в бытовых условиях.

В первую очередь ограничения связаны с вредными веществами, образующимися в процессе выполнения работ и другими потенциально опасными ситуациями.

Некоторые положения этого ГОСТ приведены ниже:

Организация рабочего места – запрещается проводить работы рядом с легковоспламеняющимися смесями и материалами. На сварочном посту не должно находиться ненужных посторонних предметов, мешающих выполнению работ.

Маска для сварки или специальные очки являются обязательным условием для выполнения работ. Хорошо зарекомендовали себя маски «хамелеоны». Сварочные маски со стеклами «хамелеонами» самостоятельно меняют затемнение в зависимости от воздействия излучения.

Комплектующие и расходные материалы

Недостатки аргонодуговой сварки

Как и у любого метода, у аргонодуговой сварки есть свои недостатки. К ним относится:

- Большое количество дополнительно используемого оборудования.

- Сложность правильного подбора, режима выполнения работ. Для начинающего мастера выбрать необходимые параметры крайне сложно. При работе с некоторыми металлами требуется импульсная сварка, на другие шов наносится точечным методом с перерывами. Может потребоваться использование постоянного или переменного напряжения.

- Невозможность полной защиты шва при сквозняке или сильном ветре.

При этих недостатках у метода проведения сварочных работ в среде аргона есть и свои положительные стороны.

Что такое аргоновая сварка, как она выполняется и чем

Всем известно о проблемах, возникающих при попытке сварки таких металлов, как медь, алюминий и некоторых других цветных металлов. Стандартная ручная дуговая сварка электродами не даст качественного результата. Связано это, прежде всего с физико-химическими свойствами материалов.

Мастера со стажем прекрасно знают, что альтернативы сварке в защитной среде аргона просто не существует. Следует поближе познакомиться с технологией, так как начинать приобщаться к сварочному процессу целесообразно с изучения ключевых теоретических вопросов. Именно выделение положительных и отрицательных качеств даст более полную картину и сыграет определяющее значение при выборе режима сварки.

Основные сведения

Прежде чем рассматривать особенности сварки в среде защитного газа, необходимо понять принципы ведения работ. Принципиального отличия аргоновая сварка от сварки MMA не имеет. Зачастую ее даже называют аргонодуговой. Металл сваривается посредством частичного плавления и перемешивания жидкой субстанции с расплавленной присадкой. Но в данном случае весь этот процесс ведется в газовом колпаке, состоящем из аргона. Почему в качестве защитного газа выбирают аргон?

- Во-первых, это инертный газ, а это значит, что он не вступает в химические реакции.

- Во-вторых, аргон тяжелее воздуха, поэтому оседает в зоне формирования шва.

Среда аргона получается из потока газа, направленного в зону сварки из горелки. Защитная функция газа заключается в том, что он вытесняет атмосферный кислород из зоны, препятствуя образованию окисла металла. В результате наблюдается улучшение качества шва и увеличение темпа сварки. Если бы не было защитного газа, то образовавшийся кислород привел бы к появлению пор и трещин в зоне шва.

Сфера применения аргонной сварки весьма широка. Можно сваривать изделия из титана, этот металл известен своей неприспособленностью к обработке. В качестве расходного материала могут быть использованы плавящиеся электроды, а также неплавящиеся электроды, состоящие из вольфрама. Чаще всего с помощью вольфрамовой проволоки ведут работы по сварке разнородных металлов. Аргоновая сварка может вестись в ручном режиме, полуавтоматическом или автоматическом. Принципиальное отличие режимов заключается в способе подачи присадочной проволоки.

Принято аргонно-дуговую сварку разделять на три вида, в зависимости от типа электродов и способа подачи.

- Ручная сварка выполняется вольфрамовым неплавящимся электродом. Данный материал был выбран неслучайно, так как у вольфрама наиболее высокая температура плавления. Такой режим принято обозначать аббревиатурой РАД.

- Автоматическая сварка вольфрамовым электродом обозначается, как ААД.

- Сварка плавящимися электродами известна, как ААДП.

Сейчас речь не идет о преимуществе одного из режимов. Каждый мастер склонен выбирать тот или иной режим, исходя из технических условий или собственных предпочтений. По международной классификации аргонно-дуговую сварку обозначают аббревиатурой TIG (от Tungsten Inert Gas). Даже на сварочном оборудовании ставят эту маркировку, что свидетельствует о работе инвертора с аргоном.

Оборудование

При необходимости сварки цветных металлов в обязательном порядке встанет вопрос приобретения подходящего оборудования. Существует несколько видов инверторов, в зависимости от их функциональных возможностей. При ручной сварке сварщик одной рукой удерживает горелку с электродом, через которую в зону сварки поступает газ, а другой рукой подает проволоку, выполненную в виде прутика и играющую роль присадки.

Оборудование для проведения TIG сварки достаточно громоздкое.

- Во-первых, в корпусе инвертора зачастую устанавливается механизм подачи проволоки.

- Во-вторых, необходимо баллон, в котором содержится инертный газ.

Баллон специальным патрубком соединен с инвертором, то есть, устройство самостоятельно контролирует подачу аргона. В более усовершенствованных моделях проволока подается в автоматическом режиме с помощью специального механизма. Если подача проволоки не просто осуществляется с постоянной скоростью, но и регулируется, такой процесс считается автоматическим. Задача сварщика существенно упрощается, а качество шва повышается.

На производстве чаще всего применяется роботизированное оборудование, которое может производить сварку без участия человека. Процессорное управление устройством позволяет вести работы по заранее записанной программе.

В обычных инверторах более дорогого сегмента также предусмотрена работа по одной из выбранных программ, однако требуется оператор, контролирующий процесс сварки и работающий горелкой вручную. Тенденция производителей сводится к тому, чтобы поставлять на рынок недорогие, но функциональные устройства. Зачастую инверторы TIG сочетают в себе возможность работать в режиме MIG и MAG.

Технология

Однозначно, по одной лишь статье научиться качественно варить аргоном практически невозможно. Тем не менее, начать свои познания следует именно с теоретических основ. Отработка и приобретение навыков будет осуществляться только на практике. Если есть хороший наставник, то обучение пройдет быстро, но большинство мастеров вынуждены были начинать познавать процесс сварки в одиночку. Начать можно с того, что познакомиться с наиболее часто совершаемыми ошибками.

На предварительном этапе подготовки следует уделить внимание кромкам свариваемых деталей, их необходимо зачистить и обезжирить. Эта процедура считается обязательной, даже если визуально поверхности готовы к сварке.

В процессе формирования шва необходимо стараться сокращать дугу. Длинная дуга может дать неглубоки и широкий шов. Прочность такого шва невысокая, так как нет полного проплавления металла. Особенно это правило касается работы с вольфрамовым электродом. Укоротить дугу следует, приблизив стержень к зоне сварки.

Однако это не является достаточным условием формирования глубокого шва. Важно соблюдать постоянство направления движения электрода, он должен двигаться продольно. Поперечные колебания не допускаются. Сварщику следует «набить руку». Это означает, что его движения должны быть четкими и выверенными. Малейшее отклонение от заданной траектории приведет к ухудшению шовного соединения.

Еще одно требование связано с локализацией горелки. Ее нельзя выводить из зоны формирования шва. В противном случае вслед за горелкой сместится и аргоновый купол. Это означает, что в сварочную ванну обязательно попадет кислород и в металле образуются поры или трещины. Подача проволоки должна осуществляться с постоянной скоростью. Если потребуется изменить скорость, то делать это нужно плавно, без резких толчков. Резкая смена скорости приведет к разбрызгиванию металла.

Если заводить речь о скорости, то вопрос окажется наиболее актуальным. Даже обладая всеми теоретическими знаниями, начинающие мастера не могут сориентироваться, с какой скоростью вести подачу проволоки. Парадокс заключается в том, что нет строго установленных норм. Положительного результата можно добиться только после ряда экспериментальных попыток.

Начало и конец сварки должны организовываться так, чтобы в зону не попадал атмосферный кислород. В хороших инверторах сначала начинает поступать газ, а затем формируется дуга. В конце процесса после исчезновения дуги газ продолжает некоторое время поступать. Но при отсутствии такой функции рекомендуется сначала подавать газ в зону будущей сварки на протяжении 20 секунд и только после этого следует зажигать дугу. Окончание сварки вручную проводится в следующей последовательности: убирается проволока, выключается горелка. Общее время на завершение процесса составляет 10 секунд. Также рекомендуется постепенно понижать силу сварного тока. Если резко убрать проволоку и горелку, то есть риск попадания в зону кислорода.

Даже приведенные правила, несмотря на неполный их перечень, говорят о том, что для качественной арноговой сварки нужен определенный опыт. Качество шва проверяется специальным прибором, однако не у каждого сварщика в арсенале найдется подобное устройство. Чаще всего приходится оценивать проплавленность визуально. Если шов получился округлым и выпуклым, то это свидетельствует о его низком качестве.

Особое внимание следует уделить выбору режима сварки. Правильный режим, включающий в себя установленные параметры, является залогом качественной работы. Еще раз напомним, что все тонкости познаются только на личном опыте, но некоторые практические советы позволят быстро научиться настраивать оборудование.

Важнейшими параметрами считаются тип тока и полярность. Их конкретные значения зависят от свойств свариваемого металла. Для стальных деталей предусмотрена прямая полярность при постоянном токе. Сплавы алюминия свариваются при обратной полярности. Сила тока выбирается, исходя из толщины заготовки. Также на выбранное значение оказывает влияние толщина электрода. Все условия приходится учитывать одновременно. Для начинающих мастеров созданы специальные таблицы.

- Толщина металла — 0,3 – 0,7 мм, диаметр электрода – 1,6 мм, сила тока – 40 А.

- Толщина металла – 0,8 – 1,2 мм, диаметр электрода – 1,6 мм, сила тока – 80 А.

- Толщина металла – 1,5 – 2 мм, диаметр электрода – 2 мм, сила тока – 120 А.

- Толщина металла – 2,5 – 3,5 мм, диаметр электрода – 3 мм, сила тока – 200 А.

На производстве есть возможность следить еще за одним параметром. он связан с расходом газа. Для получения наиболее качественного результата следует добиться ламинарного течения газа, то есть, его равномерного движения без перемешивания и пульсации.

Достоинства и недостатки

Газовая сварка аргоном не является панацеей. Она, как и любой другой процесс, обладает определенными достоинствами и недостатками. Вопрос стоит в том, что в некоторых случаях недостатки можно свести к минимуму или вовсе их игнорировать.

К достоинствам можно отнести отсутствие чрезмерно высокой температуры в сварочной ванне. В результате этого детали не деформируются. Применение аргона дает ряд преимуществ.

- Во-первых, газ инертный, поэтому химические реакции полностью исключены.

- Во-вторых, аргон тяжелее воздуха, он опускается вниз, вытесняя атмосферный кислород.

Примечательно то, что при относительно невысокой температуре дуга обладает достаточной тепловой мощностью, поэтому сварка аргоном не только характерна качеством, но и низкими временными затратами. Было отмечено, что сварщик должен обладать определенными навыками. Тем не менее, эти навыки не так сложно получить. Практически каждый желающий может освоить данный процесс. Наконец, явным преимуществом TIG сварки является то, что есть возможность соединить металлы, которые другими способами просто не сварить.

К недостаткам можно отнести тот факт, что на улице при сильном ветре сварку качественно не провести. Ветер будет выдувать аргоновый колпак, и в зону шва попадет кислород. Также следует отметить наличие отрицательного результата у новичков. Все ошибки приходится преодолевать самостоятельно. Может потребоваться несколько попыток, прежде чем мастер научится оптимально выбирать режим сварки.

Что такое аргонодуговая сварка? Принцип технологии

Нас всю жизнь в быту сопровождают вещи из разных сплавов и цветных металлов.

Вспомните, как вы много раз искали способ, чтобы соединить вместе, разбитую на несколько частей:

- антикварную вещицу;

- лопнувшую емкость из нержавейки;

- прохудившуюся кастрюлю любимой тещи;

- и многое другое.

Аргоновая сварка — поможет вам решить эти житейские вопросы. Конечно, сварка аргоном, выполненная у профессионалов, будет отменного качества. Но, высокая стоимость подобной услуги, приостанавливает ремонт необходимой утвари до лучших времен.

Вот тут-то у обывателя и появляется вопрос, а можно ли дома использовать аргонодуговую сварку и что для этого понадобится?! Да друзья, это вполне по силам домашнему мастеру и если имеется опыт проведения работ дуговой сваркой, то и с аргоном не будет проблем.

Общие понятия

Аргонодуговая сварка — что это?! В технологии используется электрическая дуга и газ. Этакий гибрид — электро-газовое соединение металлов.

С электродугой понятно: она плавит свариваемые кромки материала и соединяет их.

А вот аргон призван защищать место сварки от вредных примесей и газов, т.е. он вытесняет кислород из рабочей ванны и изолирует место сварки от воздействия атмосферы.

А зачем это нужно ? При соединении цветных металлов и легированных сталей, кислород плохо влияет на качество шва, а алюминий даже возгорается. Вот для решения таких проблем и применяют газ аргон, который тяжелее воздуха на 38%.

Подача газа происходит заблаговременно, перед зажиганием дуги и прекращается после завершения сварных действий.

Аргон из-за отсутствия реакции в районе рабочей зоны, получил название — инертный.

Сварка аргоном выполняется плавящимся или неплавящимся — вольфрамовым электродом. Недаром, в старых электропечах для приготовления пищи использовали вольфрамовую спираль, ввиду её тугоплавкости.

Электроды производятся разных диаметров и материалов под каждый вид свариваемых металлов.

Разновидность сварочной технологии делится на 3 вида:

- РАД — ручная аргонно дуговая сварка неплавящимся электродом;

- ААД — автоматическое соединение неплавящимся электродом;

- ААДП — автоматизированный процесс с плавящимся электродом.

Оборудование

Если вы надумали все сделать своими руками, то здесь одним аппаратом не обойтись. Необходимое оборудование:

- горелка;

- сварочный трансформатор;

- осциллятор для поджига дуги;

- регулятор времени обдува аргоном;

- баллон с редуктором;

- электроды;

- присадочная проволока;

- очки и перчатки сварочные;

- другие вспомогательные приборы.

В конструкцию горелки входит: вольфрамовый электрод, выступающий за пределы керамического сопла на 3-4 мм, форсунка для аргона, токо-газоподводящий узел и кнопка включения газа.

Осциллятор вырабатывает высоковольтные импульсы, которые подаются на электрод для зажигания дуги. При простой сварке — это достигается касанием электрода о свариваемую поверхность. А вольфрамовый электрод без осциллятора загрязняется.

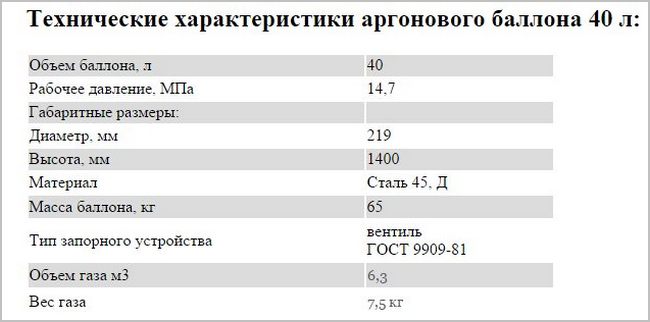

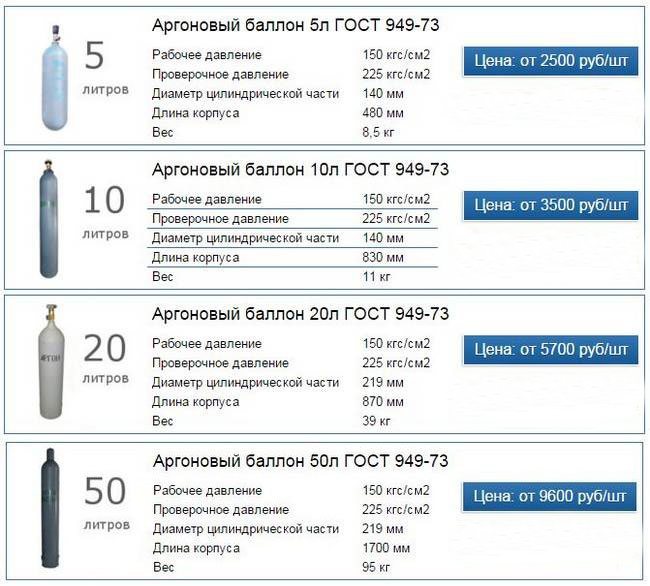

Сейчас можно легко приобрести новые и б/у аргоновые баллоны со стандартным рабочим давлением 150 АТМ. Цена за баллон 40л на 2016 год от 4 000 рублей.

Таблица технических характеристик:

Также, на рынке есть баллоны на 5, 10, 20 и 50 литров. Цены и характеристики смотрите в таблице:

Самый простой вариант — это купить аргонно дуговой аппарат TIG полной комплектации и баллон с газом.

Оборудование TIG различается по своим возможностям. Например, для сварки алюминия подходит аппарат образующий переменный ток (АС). А для стальных изделий берут прибор постоянного тока (DC). Лучше приобретать универсальный агрегат, совмещающий оба режима и подходящий под ваше рабочее напряжение сети.

Смотрите полезное видео, что такое TIG сварка и где она применяется:

Выбирайте аргоновый сварочный аппарат под себя — цены начинаются от 14 000 рублей. Есть возможность оформить товар в кредит.

Видео-обзор аппарата аргонно-дуговой сварки Tesla TIG MMA 250 (отзывы хорошие):

Итак, перечень необходимого оборудования для аргоновой сварки:

- источник тока (аппарат TIG);

- газовый баллон с редуктором и шлангом;

- горелка;

- электроды — диаметр подбирается от толщины свариваемых изделий;

- присадочная проволока — пруток, материал аналогичный свариваемому;

- маска и специальные перчатки.

По тексту статьи вы можете прикинуть среднюю цену оборудования аргоновой сварки.

Принцип технологии

Рассмотрим технологию РАД — руки сварщика держат горелку и присадочную проволоку.

Перед работой очищаем поверхность соединяемых изделий и крепим провод на массу. Берем горелку в одну руку, а проволоку в другую и подносим оборудование к поверхности металлов на расстояние 2-3 мм. Включаем кнопкой на горелке подачу газа на 15 секунд раньше подачи тока.

Через определенное время, появится электрическая дуга между электродом и металлом, которая плавит кромки изделий и проволоку. Медленно ведя горелку по шву и подавая присадочную проволоку, получаем красивое и надежное соединение (не всегда).

Тут без сноровки не обойтись. Проволоку необходимо держать впереди горелки под углом. С помощью проб и ошибок, технологию освоить можно!

Смотрите видео, как правильно варить аргоном:

Видео-обзор основных вариантов применения и приспособлений TIG сварки:

О сварке плавящимся электродом

Для соединений в среде аргона плавящимся электродом применяют особые установки и аппараты. Сваривание происходит при помощи спецгорелки, оснащенной маленьким электродвигателем, который подает проволоку из катушки.

Видео-обзор полуавтомата Тесла MIG MAG ММА 300 предназначенного для сварки плавящимся электродом:

Преимущества и недостатки метода

Какие плюсы и минусы имеет сварка аргоном? Недостатки:

- оборудование сложное для новичков;

- сварочные работы требуют опыта и сноровки;

- при ручном способе, низкая скорость выполнения работ.

- сварной шов защищен от воздействия атмосферы;

- нагрев металла слабый, опытное изделие не меняет форму;

- возможность соединения любых сплавов;

- сфера применения безгранична;

- редкая замена электродов.

Знайте, цена за сантиметр аргонной сварки по стране колеблется от 30 до 300 рублей и факт владения аппаратом, тоже можно отнести к плюсам.

Почему такая существенная разница в цене за см? Зависит от качества оборудования, материала и жадности фирм предоставляющих подобные услуги.

Итоги

Подведем итоги: теперь вы знаете, что это такое — аргонно дуговая сварка? И если выполнять сварочные работы вам приходится довольно часто, то приобрести такое оборудование — стоит!

Что такое аргоновая сварка

Нередко возникает потребность сварить материалы, которые при обычных видах сварки не соединяются, к примеру, алюминий, медь, титан и так далее. Поэтому, чтобы создать прочную неразъемную конструкцию из этих металлов, применяется сварка аргоном. Что такое аргонная сварка, как она работает? На эти и другие вопросы ответы в этой статье.

Особенности аргонной с варки

Процесс – аргонодуговая сварка происходит в среде инертного газа аргона, отсюда и название сварочного процесса. Использование аргона в сварке при соединении двух металлов – это защита от окисления, которая может произойти за счет соприкосновения с кислородом в воздухе. То есть, аргон покрывает зону сварки и не дает кислороду проникнуть в зону сопрягаемых поверхностей.

Сам режим сварки может производиться ручным способом, полуавтоматическим и автоматическим. Существует классификация режимов, которые зависят именно от вышеописанных способов и вида электрода, участвующего в процессе сварки. Два вида электродов: плавящийся и неплавящийся. Ко второму виду относится вольфрамовая проволока, с помощью которой можно гарантировать прочное и надежное соединение двух металлов, даже разнородных.

Итак, классификация режимов сварки аргонодуговой:

- Ручная сварка аргоном, где используется неплавящийся электрод – его маркировка РАД.

- Аргоновая сварка автоматическая, где применяется неплавящийся элемент – ААД.

- Аргонно дуговая сварка автоматического типа, где используется плавящийся электрод – ААДП.

Техника сварки аргоном

Знание некоторых правил облегчит проведение процесса сварки аргоном и позволит добиться высокого качества сварного шва.

- Чем длиннее сварочная дуга, тем шире шов и меньше его глубина, что снижает качество шовного соединения. Поэтому рекомендуется неплавящийся электрод держать как можно ближе к стыку свариваемых деталей.

- Чтобы создать узкий и глубокий шов, необходимо придерживаться только продольного движения электрода и горелки. Отклонения в сторону (поперечные движения) уменьшают качество сварочного соединения. Поэтому при сварке аргоном необходима аккуратность и внимание сварщика.

- Присадочная проволока и неплавящийся электрод должны находиться только в зоне сварки, прикрытыми аргоном. Это не даст возможности кислороду и азоту проникнуть внутрь зоны.

- Подача присадочной проволоки должно проводиться плавно и равномерно. Резкая подача – это разбрызгивание металла в большом количестве. Процесс подачи не самый простой, все приходит с опытом.

- Есть такой показатель – проплавленность. В аргонной сварке он определяется самим сварочным швом. Если он имеет округлую и выпуклую форму, то это говорит о низком его качестве. Проплавление поверхности было проведено недостаточно.

- Присадочная проволока подается перед горелкой с неплавящимся электродом. К тому же ее подача производится под углом. Эти требования обеспечивают ровность сварочного шва и его небольшую ширину. Просто так удобно контролировать сам сварочный процесс.

- Нельзя начинать и заканчивать сварку аргоном резко, потому что это открывает доступ кислорода и азота в зону сваривания. Поэтому рекомендуется сварку начинать после 15-20 секунд, как будет начата подача в стык соединения двух металлов инертного газа. И заканчивать (убирать присадочную проволоку) до того, как будет выключена горелка. На это обычно дается 7-10 секунд.

Внимание! Заканчивать сварочный процесс нужно снижением силы тока при помощи реостата, который входит в состав сварочного аппарата. Просто отводить горелку – это значит, открыть доступ в зону сваривания азота и кислорода.

Стыки свариваемых металлических деталей перед началом работ необходимо очистить и обезжирить.

Режимы аргонной сварки

Сварка аргоном пройдет качественно, если правильно выбрать оптимальный режим проведения процесса.

- От свойств свариваемых металлов будет зависеть выбор полярности и направления тока. Так со стальными конструкциями в аргонной сварке используется постоянный ток прямой полярности. Для сваривания алюминия или бериллия применяется постоянный ток обратной полярности.

- Сила свариваемого тока выбирается на основе трех составляющих: диаметра используемого электрода, типа металла свариваемых деталей и их толщины, полярности. Взаимосвязь всех параметров определяется табличными значениями. Некоторые мастера выбор делают с учетом собственного опыта. Вот одна из таблиц, которая определяет режим работы аргонодуговой сварки титана.

| Толщина металла, мм | Диаметр вольфрамового электрода, мм | Сила тока, А |

|---|---|---|

| 0,3-0,7 | 1,6 | 40 |

| 0,8-1,2 | 1,6 | 60-80 |

| 1,5-2,0 | 2 | 80-120 |

| 2,5-3,5 | 3 | 150-200 |

- Как уже было сказано выше, чем короче сварочная дуга, тем качественнее получается шов. Та же самая зависимость напряжения дуги и ее длины.

- Расход инертного газа зависит от показателя силы и равномерности его потока, выходящего из горелки. Специалисты рекомендуют создавать поток ламинарного типа. То есть, газ подается без пульсаций.

Правильно подобрать определенный режим – дело непростое. Поэтому еще в процессе обучения нужно изучать теорию и овладевать практическими навыками.

Преимущества и недостатки

К преимуществам аргонодуговой сварки можно отнести:

- Невысокая температура нагрева, что сохраняет размеры и форму двух свариваемых изделий.

- Газ аргон является инертным, то есть, он тяжелее и плотнее воздуха, что обеспечивает максимальную защиту зоны сваривания.

- Тепловая мощность дуги достаточно высокая, что позволяет сам процесс сварки проводить за короткий промежуток времени.

- Сам процесс прост, поэтому научиться ему несложно.

- Этот сварочный процесс позволяет соединить разные виды металлов, которые другими вилами сварки не состыковать.

- При сквозняках и ветре часть аргонной защиты улетучивается, что снижает качество сварочного шва. Поэтому рекомендуется весь процесс проводить в закрытых помещениях с хорошей вентиляцией.

- Сварочное оборудование достаточно сложное, к тому же непросто провести настройку режимов сварки.

- Если в процессе соединения необходима высокоамперная дуга, то нужно продумать дополнительное охлаждение стыкуемых металлов.

Принцип работы сварочного оборудования

В состав сварочного оборудования входят:

- Сварочный аппарат любого типа для дуговой сварки, у которого напряжение холостого хода: 60-70 вольт.

- Контактор силовой, с помощью которого напряжение будет подаваться от сварочного аппарата на горелку.

- Осциллятор. Этот прибор преобразует сетевое напряжение 220 вольт и частотой колебания 50 Гц в напряжение 2000-6000 вольт с частотой 150-500 кГц. Эти параметры электрического тока позволяет легко зажечь дугу.

- Устройство обдува зоны сварки аргоном.

- Горелка керамическая.

- Баллон для аргона, он с горелкой соединяется через редуктор и шланг.

- Электрод неплавящийся и присадочная проволока.

Как работает аргонная сварка, можно посмотреть видео, но принцип таков. Сначала производится настройка сварочного режима и очистка соединяемых металлов. В правую руку берется горелка, в левую присадочная проволока, она не подключена к электроэнергии. На рукоятке горелки есть специальная кнопка, с помощью которой можно подавать защитный газ в зону сваривания. Включается подача газа за 20 секунд до начала производства сварочных работ.

Горелку нужно опустить так, чтобы между неплавящимся электродом и свариваемыми поверхностями осталось маленькое расстояние – в пределах 2 мм. Кстати, электрод вставляется в горелку таким образом, чтобы из нее торчал конец длиною не более 5 мм. Внутри горелки есть защелка, в которую вставляется электрод любого диаметра.

Включается сварочный аппарат, и напряжение подается на электрод. Между ним и стыкуемыми металлами возникает дуга. Из сопла горелки в это время подается аргон, который собой покрывает зону сваривания. Сварщик в сварочный стык подает присадочную проволоку, которая под действием электрической дуги расплавляется и покрывает собой зазор между деталями. При этом производится медленное движение вдоль шва.

Нельзя зажигать электрод при помощи соприкосновения его со свариваемыми металлами. Для розжига специально используется осциллятор, как это показано на видео.

Виды сварочного оборудования

Для аргонной сварки используются четыре вида оборудования.

- Ручная (показана на видео) – это когда сварщик собственными руками держит и горелку, и присадочную проволоку.

- Механизированный вариант – сварщик держит горелку, а проволока подается механизированным способом.

- Автоматическая сварка аргонодуговая – сварщик отсутствует, его заменяет оператор, который следит за процессом, потому что и подача горелки, и подача присадочной проволоки происходит в автоматическом режиме.

- Роботизированный сварочный процесс. Задается программа, которая полностью отвечает за проводимый процесс.

Самое важное достоинство аргонодуговой сварки – это возможность сваривать детали тех металлов, которые другими способами соединить невозможно. И в быту такие ситуации встречаются нередко, к примеру, стыковка труб из нержавейки. Обязательно посмотрите видео на этой странице сайта.